冲击传感器如何让机器人避免冲击损坏?

冲击传感器通过实时感知机械冲击的方向、力度与作用时间,为机器人提供精准的冲击情报。其核心价值在于突破传统被动防护模式,通过动态调整运行姿态或触发紧急制动,实现主动避损。本文将系统解析冲击传感器的工作原理、技术优势及其在机器人安全体系中的关键作用。

冲击传感器:机器人感知冲击的“电子神经”

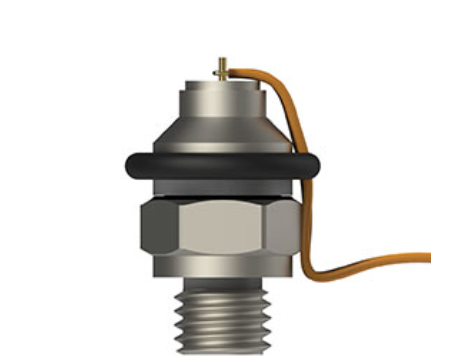

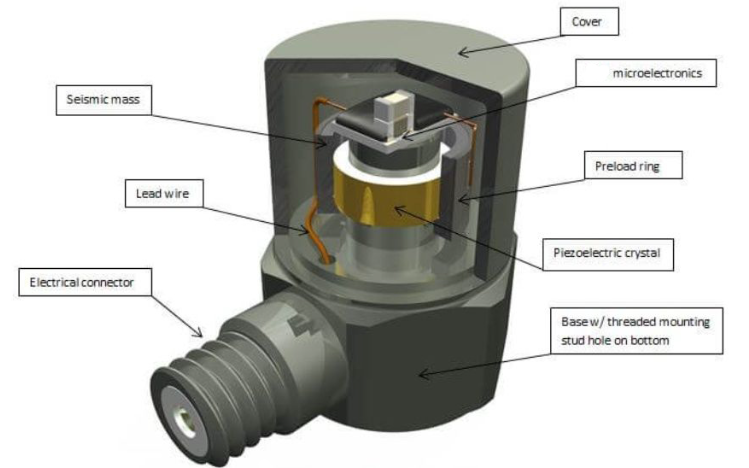

冲击传感器基于压电效应或应变电桥原理工作,其核心组件为敏感元件与信号处理模块。当机器人遭受冲击时,敏感元件发生形变或电导率变化,将机械能转化为电信号,经放大、滤波后输出冲击力度、方向及作用时间的量化数据。

技术优势解析

多维度感知能力:三轴加速度计可同步捕捉正交方向的冲击分量,例如区分正面碰撞与侧向倾覆风险。

实时响应特性:信号处理延迟低于微秒级,确保控制系统在冲击发生瞬间获取数据。

环境适应性:采用IP67防护等级的传感器可耐受油污、粉尘等工业环境,部分型号具备抗电磁干扰能力。

安装于机械臂末端的冲击传感器,可精准识别工具头与工件的接触力异常;部署在基座位置的传感器,则能监测整体结构的振动状态,形成立体防护网络。

从感知到决策:闭环控制体系的构建

冲击传感器获取的数据通过高速总线传输至机器人控制器,触发三级响应机制:

轻度冲击处理:当冲击力度低于阈值时,控制器调整关节扭矩分配,例如通过柔顺控制算法减小末端执行器的刚性,避免工件损坏。

中度冲击应对:冲击力度超过阈值但未达结构损伤临界值时,系统启动轨迹修正程序,重新规划运动路径。

重度冲击防护:检测到可能引发结构失效的冲击时,立即触发紧急制动,同时锁定关键关节防止二次损伤。

某电子制造企业的实践表明,引入冲击传感器后,机器人因碰撞导致的停机时间大幅减少,零部件更换频率降低。

机械-电子-算法的协同防护:抗冲击技术的进化方向

未来抗冲击技术将呈现三大趋势:

材料创新:开发具有能量吸收特性的复合材料关节,例如内置蜂窝结构的碳纤维部件,可衰减冲击能量。

算法升级:基于深度学习的冲击模式识别系统,能通过历史数据训练预测冲击后果,提前调整控制策略。

人机共融:在协作机器人中部署分布式冲击传感器网络,实现操作人员与机器人的安全距离动态调整。

总结

冲击传感器通过将机械冲击转化为可处理的电信号,赋予机器人“感知疼痛”的能力。其与控制算法、机械结构的深度融合,构建起从冲击检测到风险规避的完整闭环。这项技术不仅提升了工业机器人的运行可靠性,更为人机协作、柔性制造等新兴场景提供了安全基础。

问答环节

Q1:冲击传感器能否完全避免机器人结构损伤?

A1:冲击传感器可大幅降低损伤概率,但极端冲击仍可能超出防护范围。其核心价值在于将被动防护转为主动响应,延长设备使用寿命。

Q2:多传感器部署是否会增加系统复杂度?

A2:模块化设计使传感器可即插即用,总线通信协议标准化降低了集成难度。实际部署中,关键部位安装传感器即可覆盖主要风险点。

Q3:冲击传感器是否适用于高温环境?

A3:部分型号采用耐高温陶瓷基板与特殊封装工艺,可在一定温度范围内稳定工作,但需根据具体工况选择适配型号。

Q4:冲击检测与力控技术有何区别?

A4:冲击检测聚焦瞬态能量捕捉,力控技术侧重稳态力调节。两者结合可实现从碰撞预警到柔顺操作的全面防护。

Q5:小型机器人能否应用冲击传感器?

A5:MEMS工艺使传感器体积大幅缩小,微型机器人可通过集成式模块部署,但需权衡功耗与检测精度。