机器人高温材料处理中高温传感器如何保障处理质量?

机器人高温材料处理中,高温传感器通过多模态感知、材料创新与智能算法,实现毫秒级响应与亚摄氏度级精度,解决传统测温滞后、信号失真等难题。其核心作用在于构建温度-工艺动态模型,优化熔炼参数,并通过边缘计算与预测性维护降低设备损耗,为极端工业场景提供质量保障。

一、高温传感器的技术突破:从“感知滞后”到“毫秒响应”

1. 多模态感知融合

现代高温传感器采用热电偶-红外复合测温方案,接触式探头深入熔池获取核心温度,红外阵列监测表面温度场分布。这种设计解决了单一测温方式的局限性:接触式测温虽精准但易受化学侵蚀,红外测温响应快但易受环境干扰。通过双模态数据融合,系统可在复杂环境中实现亚摄氏度级精度。

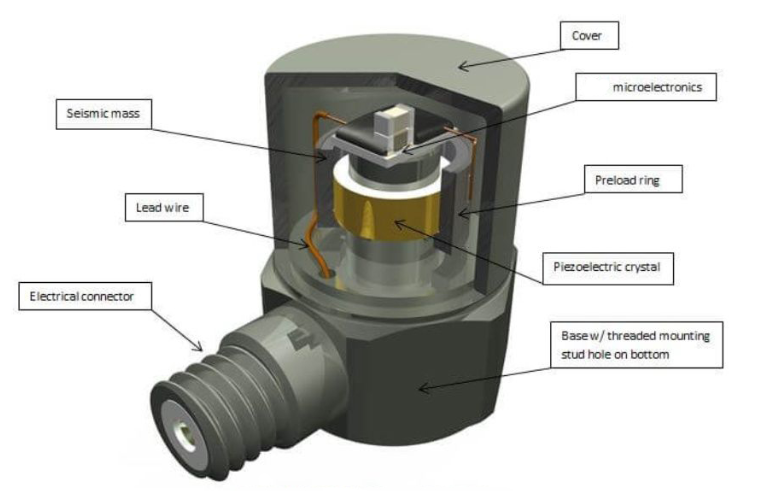

2. 材料创新与结构优化

传感器保护套管采用钨铼合金与氧化锆复合结构,其抗热震性能较传统氧化铝陶瓷提升数倍,可抵御熔融金属的化学侵蚀。部分型号通过水冷或气冷套管设计,甚至能短暂接触火焰,为消防机器人等特殊场景提供支持。

3. 边缘计算与信号处理

内置FPGA芯片实现温度数据本地处理,通过滑动窗口算法过滤干扰信号。当监测到温度异常时,系统可在极短时间内触发三级预警机制:调整功率、启动冷却系统或强制停机。这种分级响应机制将安全控制从“事后补救”转向“事前预防”。

二、工艺优化:从“经验驱动”到“数据驱动”

1. 动态模型构建

传感器数据接入分布式控制系统后,可构建温度-功率-时间的动态模型。通过实时调整熔炼参数,系统将温度波动范围大幅压缩,单炉次能耗显著降低。这种数据驱动的工艺优化,使传统依赖经验的熔炼过程转变为可量化、可复制的智能流程。

2. 虚拟镜像与数字孪生

基于温度场数据构建的熔炼过程虚拟镜像,允许工程师在数字空间模拟不同工艺参数的效果。例如,新配方开发周期大幅压缩,材料研发效率显著提升。数字孪生技术还支持设备健康状态分析,当套管侵蚀速率超过阈值时自动生成维护工单。

三、质量保障:从“被动检测”到“主动预防”

1. 晶粒度控制

高温合金每偏离目标温度一定范围,晶粒度指数将大幅增长,直接影响部件疲劳寿命。传感器通过实时温度反馈,确保熔炼温度严格控制在目标区间内,从源头保障材料性能。

2. 设备损耗管理

温度波动会加速熔炼炉耐火材料的侵蚀。传感器通过稳定温度场分布,将设备寿命延长。同时,预测性维护系统可提前识别套管裂纹、信号失真等潜在故障,减少非计划停机次数。

总结

高温传感器通过多模态感知、材料创新与智能算法的融合,解决了机器人高温材料处理中的核心难题。其构建的智能控制系统不仅提升了工艺稳定性,更通过预测性维护降低了设备损耗,成为推动工业向智能化转型的关键技术节点。随着材料科学与人工智能的持续突破,高温传感技术将在更广泛的极端工业场景中发挥核心价值。

问答环节

Q1:高温传感器能否直接接触熔融金属?

A:部分传感器采用特殊复合套管设计,可短暂接触熔融金属,但长期暴露需配合隔热层或冷却系统使用。

Q2:如何选择适合高温场景的传感器类型?

A:需根据测温范围、响应速度、环境适应性等需求,综合评估热电偶、红外或复合型传感器的适用性。

Q3:高温传感器的信号传输如何保障稳定性?

A:通过抗干扰设计、信号放大器及优化通信协议,可降低高温对数据传输的影响。

Q4:传感器在极端环境下的寿命如何延长?

A:定期校准、环境监控及备件管理是关键,同时需选择耐腐蚀、抗热震的传感器材料。

Q5:高温传感技术未来发展方向是什么?

A:微型化、无线化与自供电是主要趋势,同时AI算法将进一步提升多模态信号处理能力。