微型传感器为什么被称为智能汽车微电机控制的“精准微感知助手”?

微型传感器作为智能汽车微电机控制的核心组件,通过高精度环境感知与实时数据反馈,实现电机精准调校与动态响应优化。其技术突破解决了传统控制系统的延迟与误差问题,成为提升智能汽车操控稳定性、能效管理以及驾驶安全性的关键支撑。

智能汽车时代:藏在微电机里的“感知革命”

当自动驾驶技术从实验室走向城市道路,当电动化浪潮重塑汽车工业格局,一个看似微小的部件正悄然成为智能汽车的核心——微型传感器。这些直径仅数毫米的精密元件,如同嵌入微电机系统的“神经末梢”,以毫秒级响应速度捕捉环境变化,将物理信号转化为数字指令,驱动电机实现毫米级精准控制。从方向盘转向助力到电池热管理,从座椅调节到空气悬架,微型传感器正以“隐形守护者”的姿态,重新定义智能汽车的操控体验与安全边界。

一、传统控制系统的“感知困境”:为何需要微型传感器?

1. 信号延迟导致的控制滞后

传统机械式传感器依赖物理接触传递信号,从环境变化到电机响应存在明显延迟。例如,在颠簸路面行驶时,传统悬架系统需经过“路面冲击→传感器变形→信号传输→电机调整”的完整链条,导致车身姿态调整滞后,影响乘坐舒适性。

2. 精度不足引发的能量浪费

低精度传感器无法实时感知电机负载变化,导致能量分配失衡。以电动助力转向系统为例,若传感器无法精准识别方向盘转角与转向阻力,电机将持续输出固定功率,既增加能耗又降低转向灵活性。

3. 环境适应性差引发的可靠性危机

极端温度、电磁干扰或机械振动等环境因素,易导致传统传感器信号失真。在高温工况下,热敏电阻式温度传感器可能因材料老化出现测量偏差,直接影响电池热管理系统的决策准确性。

二、微型传感器的技术突破:如何实现“精准微感知”?

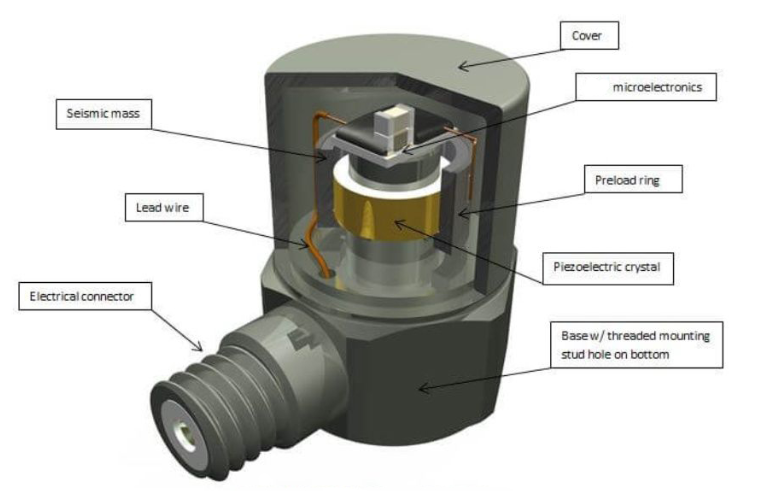

1. MEMS工艺:微型化的精度革命

基于微机电系统(MEMS)技术,微型传感器将机械结构与电子电路集成于硅基芯片,体积缩小至传统传感器的百分之一,却具备更高的信号采集密度。例如,三轴加速度计可同时监测X/Y/Z轴振动,为电机控制提供立体化环境数据。

2. 多模态感知融合:从单一信号到全局洞察

现代微型传感器不再依赖单一物理量检测,而是通过集成压力、温度、位移、磁场等多类型传感器,构建多维感知网络。在空气悬架系统中,压力传感器监测气囊气压,位移传感器追踪车身高度,两者数据融合后,电机可动态调整悬架刚度,实现“软硬自如”的驾驶模式切换。

3. 边缘计算赋能:实时决策的“大脑”

微型传感器内置低功耗处理器,可在本地完成数据预处理与初步分析。以电动座椅调节为例,位置传感器实时计算座椅移动速度与目标位置偏差,通过边缘计算模块直接输出修正指令,避免信号上传至车载ECU产生的延迟,实现“指哪到哪”的精准控制。

三、应用场景拓展:微型传感器的“隐形价值”

1. 驾驶安全:从被动响应到主动预防

在电子稳定控制系统(ESC)中,微型陀螺仪与加速度计实时监测车辆横摆角速度与侧向加速度,当系统检测到打滑风险时,电机可立即调整四轮制动力分配,将侧滑风险扼杀在萌芽状态。

2. 能效管理:让每一度电都用在刀刃上

电池管理系统(BMS)中,微型温度传感器阵列可精准定位电芯温度热点,驱动冷却电机定向调节冷却液流量,避免“过度冷却”或“冷却不足”导致的能量损耗,延长电池使用寿命。

3. 人机交互:打造“懂你”的智能座舱

座椅按摩电机通过压力传感器感知用户肌肉紧张度,自动调整按摩力度与节奏;方向盘加热系统利用温度传感器监测手部接触区域,实现“按需供热”的个性化体验。

本文总结

微型传感器作为智能汽车微电机控制的“精准微感知助手”,通过MEMS工艺、多模态感知融合与边缘计算技术,解决了传统控制系统的延迟、精度不足与环境适应性差等问题。其应用场景覆盖驾驶安全、能效管理与人机交互等领域,成为提升智能汽车综合性能的核心组件。未来,随着技术迭代,微型传感器将进一步推动汽车工业向更智能、更高效的方向演进。

问答列表

Q1:微型传感器如何提升智能汽车的续航能力?

A:通过实时监测电机负载与电池状态,优化能量分配策略,减少无效能耗。

Q2:微型传感器在极端天气下是否可靠?

A:采用抗干扰设计与宽温区材料,可在-40℃至125℃环境下稳定工作。

Q3:微型传感器损坏后如何快速定位故障?

A:通过车载诊断系统(OBD)读取传感器自检代码,结合多传感器数据交叉验证,精准定位故障点。

Q4:未来微型传感器的发展方向是什么?

A:向更小尺寸、更低功耗、更高集成度发展,同时融合AI算法实现自学习与自适应控制。

Q5:微型传感器与普通传感器有何本质区别?

A:微型传感器具备多模态感知、边缘计算与高精度特性,可实现实时决策与动态优化。