科学仪器里的冲击传感器是捕捉冲击信号的“超级冲击猎手”

冲击传感器作为科学仪器中的关键组件,通过压电效应、应变片原理等物理机制,将瞬态冲击力转化为可测量的电信号。其核心价值在于捕捉机械系统中的异常冲击,预警设备故障,广泛应用于工业监测、汽车安全、航空航天等领域。本文将解析其工作原理、技术挑战及优化方案。

科学仪器中的“冲击猎手”:解码瞬态力学的隐形守护者

在工业设备的轰鸣声中,在汽车碰撞的剧烈震颤里,在航天器穿越大气层的炽热摩擦下,一种名为“冲击传感器”的装置正默默捕捉着那些转瞬即逝的力学信号。它不像温度计直观显示刻度,也不似压力表直接反馈数值,却能在千分之一秒内感知到机械系统的“心跳异常”——从螺栓松动的微小颤动,到航天器着陆时的剧烈冲击,这些被人类感官忽略的瞬态信号,正是冲击传感器守护设备安全的“密码”。

一、冲击信号的“捕手”:从物理效应到电信号的转化

冲击的本质是物体在极短时间内发生的加速度突变。根据牛顿第二定律,当质量固定时,冲击力与加速度成正比。冲击传感器的核心任务,便是通过捕捉加速度变化,间接量化冲击力。其工作原理可分为三步:

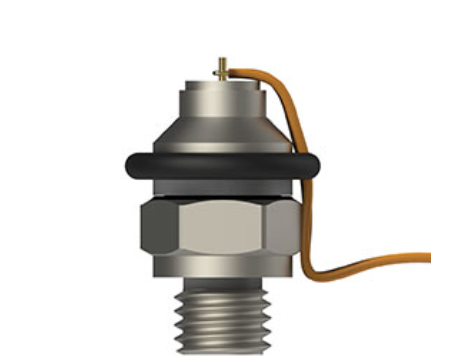

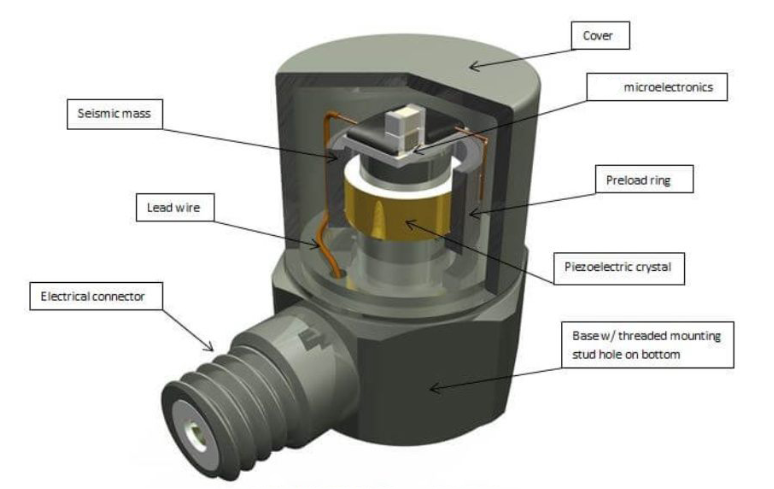

物理效应触发:压电式传感器利用石英等晶体的压电效应,当冲击力使晶体形变时,表面会产生与应力成正比的电荷;应变片式传感器则通过金属或半导体材料的电阻变化,反映形变程度;电容式传感器依赖质量块与固定电极的间距变化,导致电容值波动。

信号转换与放大:原始电信号通常微弱且夹杂噪声,需通过电荷放大器提升信号强度,再经滤波电路剔除高频干扰,保留与冲击相关的低频成分。

阈值分析与模式识别:传感器预设加速度阈值,当信号超过阈值时触发报警;高级系统还会分析冲击的峰值、持续时间及波形,形成“冲击模式”数据,用于故障预测。

技术亮点:压电式传感器响应速度极快,适合捕捉爆炸、碰撞等高频冲击;应变片式传感器成本低、稳定性高,常用于机械设备监测;电容式传感器功耗低,适用于消费电子产品的跌落检测。

二、技术挑战:在瞬态与噪声中寻找真相

冲击传感器的应用并非一帆风顺,其设计需直面三大矛盾:

灵敏度与抗干扰的平衡:高灵敏度传感器易捕捉微弱冲击,但也更易受环境振动干扰。例如,在工业设备监测中,若传感器安装位置靠近振动源,可能导致误报。解决方案包括优化安装方向、采用多级滤波算法,或通过机器学习区分正常振动与异常冲击。

动态范围与线性度的取舍:传感器需同时测量微小冲击与剧烈碰撞,但压电材料的非线性特性可能导致大冲击时信号失真。改进方向包括采用分段校准技术,或结合压阻式与压电式传感器的优势,实现宽动态范围测量。

环境适应性的提升:高温、辐射或强电磁场可能影响传感器性能。例如,航天器在发射阶段需承受极端温度变化,此时需采用热对流式传感器,通过测量密闭腔体内气团位置变化来间接感知加速度,避免材料热膨胀导致的误差。

三、应用场景:从微观故障到宏观安全的守护

冲击传感器的价值体现在具体场景中:

工业设备监测:在往复式压缩机中,传感器可检测连杆螺母松动引发的冲击烈度变化,通过历史数据趋势分析预警故障,避免设备停机。

汽车安全系统:碰撞测试中,传感器记录车身关键部位的加速度峰值,为安全气囊触发提供数据支持;日常行驶中,实时监测路面冲击,优化悬挂系统响应。

航空航天领域:火箭发射时,传感器监测燃料箱与发动机的冲击受力,确保结构完整性;航天器着陆时,捕捉着陆腿与地面的碰撞信号,评估降落稳定性。

四、未来方向:更智能、更精准的冲击感知

随着材料科学与微电子技术的发展,冲击传感器正朝着以下方向演进:

多物理场融合:集成温度、压力传感器,形成多参数监测系统,提升故障诊断的准确性。

边缘计算赋能:在传感器内部嵌入低功耗处理器,实现冲击模式的实时分析与预警,减少数据传输延迟。

自供电技术:利用驻极体材料或振动能量收集装置,实现传感器无源运行,降低维护成本。

常见问题解答(QA)

Q1:冲击传感器能否检测静态力?

A1:压电式传感器对持续静压力无响应,更适合动态冲击监测;压阻式传感器可测量静态加速度,但需外部电源供电。

Q2:如何选择适合的冲击传感器类型?

A2:需根据测量参数(加速度、力度、持续时间)、环境条件(温度、辐射)及成本预算综合决策。例如,高频冲击场景优先选压电式,消费电子跌落检测可选电容式。

Q3:冲击传感器的安装方向有何要求?

A3:安装方向需与冲击力方向匹配。例如,监测往复式压缩机连杆运动时,传感器应垂直于连杆轴线布置,以准确捕捉冲击信号。

Q4:冲击传感器能否预测设备故障?

A4:通过分析冲击模式(如冲击次数、峰值分布)的变化趋势,可提前预警螺栓松动、部件裂纹等故障,但需结合历史数据与机器学习算法提升准确性。

Q5:冲击传感器与振动传感器有何区别?

A5:冲击传感器聚焦瞬态力学变化,输出冲击强度、持续时间等参数;振动传感器关注长期振动趋势,提供频率、幅值等信息,二者常互补使用。

本文总结

冲击传感器作为科学仪器中的“超级猎手”,通过物理效应与电学转换的精妙结合,将无形的冲击力转化为可分析的数据。从工业设备的故障预警到汽车安全的实时守护,再到航天器的结构监测,其应用场景覆盖了人类活动的多个维度。未来,随着技术融合与智能化升级,冲击传感器将在设备安全、故障预测等领域发挥更关键的作用,成为现代工业体系中不可或缺的“力学哨兵”。