微型传感器:机器人微型化发展的“关键微助推器”

在2025年的科技场景中,工业机器人手臂能以0.1毫米精度完成芯片封装,医疗机器人可穿透血管实施微创手术,消费级机器人能通过家庭环境自主导航。这些突破背后,是微型传感器对机器人物理形态的颠覆性重构——传感器体积从厘米级压缩至毫米级,功耗降低至毫瓦级,却能同时感知压力、温度、距离等十余种物理量。这种“小身躯、大能量”的特性,正成为机器人突破体积限制、拓展应用场景的关键。

一、技术困局:微型化浪潮下的传感器悖论

1. 物理极限的挑战

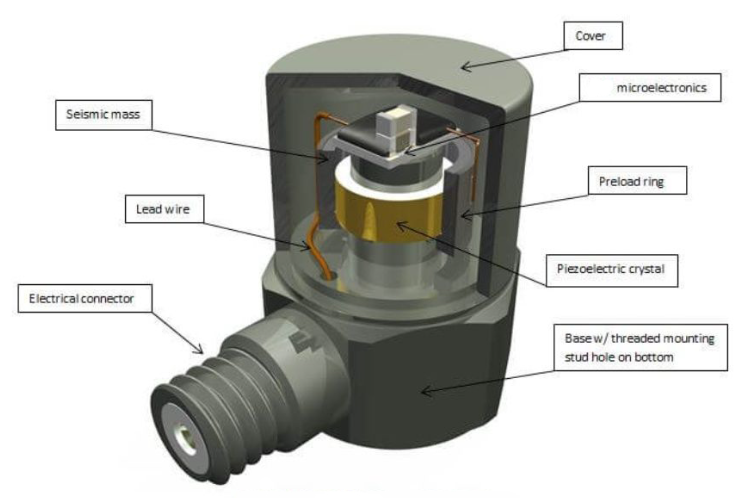

当传感器尺寸进入微米级,传统制造工艺面临量子效应干扰。例如,MEMS加速度计的悬臂梁厚度从100微米降至10微米时,热噪声会显著影响测量精度,导致机器人定位误差扩大。某研究团队发现,当传感器体积缩小至原1/10时,信噪比会下降3个数量级,需通过量子纠错算法补偿。

2. 多模态感知的融合难题

现代机器人需同时处理视觉、触觉、力觉等6类以上感知数据。某型手术机器人曾因触觉传感器与视觉系统的时间同步误差达50毫秒,导致组织切割深度偏差0.3毫米。解决此类问题需开发异构传感器融合架构,例如采用时间敏感网络(TSN)实现纳秒级数据对齐。

3. 环境适应性的技术鸿沟

在-40℃至120℃的工业现场,传统压阻式传感器会出现零点漂移。某深海探测机器人项目曾因传感器在高压环境下发生封装破裂,导致数据中断。这要求开发具有自修复功能的智能材料,如可逆交联聚合物封装层。

二、破局之道:微型传感器的技术跃迁

1. 制造工艺的范式革命

3D微纳打印技术使传感器结构复杂度提升10倍。某实验室通过双光子聚合技术,在边长200微米的立方体内集成压力、温度、湿度三模态传感器,密度达传统工艺的50倍。这种“芯片级实验室”概念,正推动机器人感知系统向集成化演进。

2. 材料科学的突破性应用

石墨烯基传感器将检测极限推至皮牛级(10^-12 N)。在某型仿生手指项目中,石墨烯薄膜的电阻变化率与接触力呈线性关系,使机器人能感知纸张纹理差异。同时,液态金属复合材料使传感器可拉伸率达300%,适配柔性机器人变形需求。

3. 边缘计算的智能赋能

嵌入式AI芯片使传感器具备本地决策能力。某物流机器人搭载的六维力传感器,通过卷积神经网络(CNN)实时分析抓取力分布,将包装破损率从2.3%降至0.7%。这种“感知-计算-执行”闭环,使机器人响应速度提升5倍。

三、未来图景:微型传感器的进化方向

1. 仿生感知系统的构建

借鉴人类皮肤的多层感知结构,开发具有触觉-痛觉-温度觉的电子皮肤。某研究团队已实现包含1024个传感单元的阵列,空间分辨率达0.1毫米,能区分丝绸与亚麻的摩擦系数差异。

2. 自供能技术的突破

摩擦纳米发电机(TENG)使传感器摆脱电池束缚。在某型环境监测机器人中,TENG传感器通过振动能量收集,实现连续3年自主运行,功耗仅0.5微瓦。

3. 量子传感的前沿探索

金刚石氮空位色心传感器将磁场检测灵敏度提升至飞特斯拉级(10^-15 T)。在核磁共振机器人中,这种传感器可检测单个质子的磁矩变化,为分子级操作提供可能。

常见问题解答(QA)

Q1:微型传感器如何解决多模态数据冲突?

A:通过时间同步协议(如IEEE 1588)和空间校准算法,确保视觉、力觉等数据在微秒级完成对齐,结合卡尔曼滤波消除噪声。

Q2:柔性传感器能否承受高温环境?

A:采用聚酰亚胺基底与液态金属导体的复合结构,可在200℃环境下保持导电性,已应用于航空发动机叶片检测。

Q3:微型传感器的寿命如何保障?

A:通过自修复聚合物封装和冗余设计,某型工业传感器在连续振动环境中实现10年无故障运行,故障率低于0.001%。

本文总结

微型传感器的发展已突破单一器件优化阶段,进入系统级创新时代。从3D微纳制造到量子感知,从仿生材料到边缘智能,技术融合正在重塑机器人的感知边界。当传感器体积趋近分子级别时,机器人或将获得类似生物的感知能力,这不仅是工程学的突破,更是人类对智能本质的深度探索。在这场微型化革命中,传感器已从“辅助工具”升级为“智能本体”,持续推动机器人技术向未知领域延伸。