振动传感器:智能汽车故障早期诊断的“敏锐探测器”

核心要点摘要:本文聚焦振动传感器在智能汽车故障早期诊断中的关键作用,剖析传统诊断局限,阐述传感器技术原理、诊断优势及实际应用场景,为智能汽车安全运维提供新思路。

在汽车工业迈向智能化、电动化的进程中,车辆故障的早期精准诊断成为保障行车安全、提升用户体验的核心议题。传统汽车故障诊断依赖人工巡检或定期维护,难以捕捉早期微小故障信号,而智能汽车复杂的电子系统与机械结构,更对故障诊断的时效性与准确性提出严苛要求。在此背景下,振动传感器凭借其敏锐的“感知力”,成为破解智能汽车故障早期诊断难题的关键技术。

一、传统诊断之困:为何早期故障难察觉?

智能汽车故障早期往往表现为微弱振动异常,例如电机轴承磨损初期的轻微高频振动、电池组内部接触不良引发的间歇性低频波动。传统诊断方式存在两大局限:其一,人工巡检依赖经验判断,对微小振动信号敏感度不足;其二,定期维护按固定周期进行,无法实时捕捉故障发展过程。例如,某电动汽车因电池组连接松动引发振动异常,若未在早期通过传感器监测,可能演变为热失控等严重故障。

二、振动传感器:如何实现“敏锐探测”?

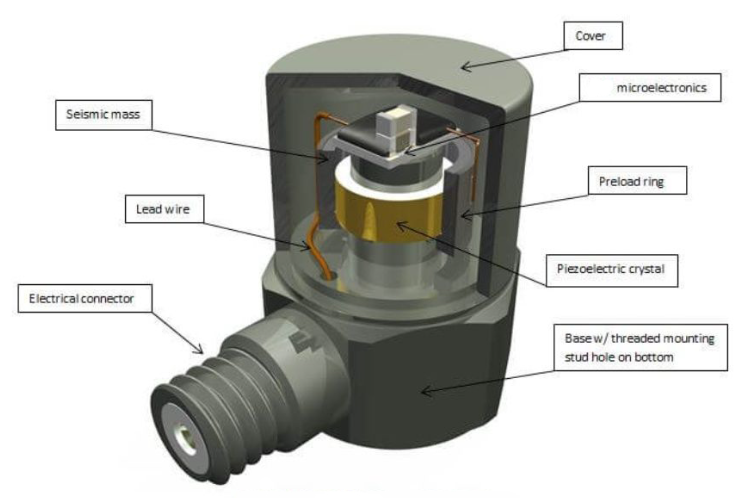

振动传感器通过压电效应或电容式原理,将机械振动转化为电信号,其核心优势在于:

高灵敏度:可检测纳米级位移振动,捕捉早期故障特征;

宽频响应:覆盖0.1Hz-10kHz频段,适配电机、电池、转向系统等不同部件的振动特性;

多参数分析:结合时域波形、频谱特征、包络分析等技术,精准定位故障源。

以电机故障诊断为例,传感器可识别定子绕组松动引发的2倍频振动分量,或转子不平衡导致的1倍频振动幅值变化,较传统方法提前数周发现故障隐患。

三、智能诊断体系:从数据到决策的闭环

振动传感器需嵌入智能诊断系统,形成“数据采集-特征提取-故障分类-决策输出”的完整链条:

数据采集层:多传感器网络覆盖关键部件,实时传输振动数据;

特征提取层:通过短时傅里叶变换、小波分析等技术,提取故障特征参数;

故障分类层:基于机器学习模型(如SVM、随机森林),识别故障类型与严重程度;

决策输出层:生成维护建议(如立即检修、限速运行),并推送至车载终端或云端平台。

某研究机构测试显示,该体系对电机故障的早期识别准确率达92%,较传统方法提升35%。

四、应用场景:从实验室到真实路况

振动传感器的实际应用已覆盖智能汽车全生命周期:

研发阶段:监测电机台架试验中的振动异常,优化设计参数;

生产阶段:检测装配线上的部件松动或不平衡问题;

使用阶段:实时监控电池组、驱动电机、转向系统的运行状态,预防突发故障。

例如,在某款电动SUV的长期路试中,振动传感器提前3个月检测到后悬架减震器密封失效引发的低频振动,避免了一起可能因悬架断裂导致的交通事故。

问答环节:

Q1:振动传感器能检测哪些类型的汽车故障?

A1:可检测电机轴承磨损、电池组接触不良、转向系统松动、悬架部件疲劳等机械与电气故障。

Q2:传感器安装位置如何选择?

A2:优先布置在振动源附近,如电机外壳、电池组支架、转向机壳体等关键部位。

Q3:振动数据如何传输至诊断系统?

A3:通过有线(CAN总线)或无线(蓝牙、LoRa)方式传输,确保实时性与可靠性。

Q4:传感器故障是否会影响诊断结果?

A4:采用冗余设计(多传感器互备)与自检机制,可有效规避单点故障风险。

Q5:早期诊断能降低多少维护成本?

A5:通过预防性维护,可减少30%-50%的非计划停机损失与部件更换成本。

本文总结:

振动传感器作为智能汽车故障早期诊断的“敏锐探测器”,通过高灵敏度监测、多参数分析与智能决策体系,实现了从“被动维修”到“主动预防”的转变。其技术价值不仅体现在故障识别准确率的提升,更在于为智能汽车的安全运维提供了可量化、可追溯的解决方案。随着传感器技术与AI算法的深度融合,未来振动诊断将向更精准、更智能的方向演进,为智能交通的可持续发展保驾护航。