压力传感器:科学仪器在高压环境下的“可靠压力伙伴”

在科技高速发展的今天,高压环境下的精确测量需求日益增长。无论是深海探测、航空航天,还是工业制造领域,压力传感器作为科学仪器的关键部件,承担着实时监测与数据反馈的重任。本文将深入探讨压力传感器在高压环境中的技术挑战、解决方案及其可靠性,为行业从业者提供专业参考。本文聚焦高压环境下压力传感器的可靠性,从技术挑战、材料选择、结构设计等方面展开分析,结合典型应用场景,探讨如何通过技术创新提升传感器性能,满足极端环境下的测量需求。

一、高压环境下的测量难题:为何需要“可靠压力伙伴”?

1.1 高压环境的特殊性

高压环境通常指压力超过标准大气压数倍甚至数十倍的场景,如深海探测(水压可达110MPa)、航空航天(舱内压力动态调节)、工业高压容器(如反应釜、管道)等。此类环境中,压力波动剧烈、介质复杂(如腐蚀性液体、高温气体),对测量设备的精度、稳定性和耐久性提出极高要求。

1.2 传统传感器的局限性

普通压力传感器在高压下易出现信号漂移、材料疲劳甚至结构损坏。例如,金属膜片传感器在长期高压作用下可能发生蠕变,导致测量误差;而陶瓷传感器虽耐腐蚀,但抗冲击能力较弱。此外,高压环境中的电磁干扰、温度变化也会影响信号传输的准确性。

问题可视化:

高压环境压力范围:深海(0-110MPa)、航空航天(0-0.3MPa动态调节)、工业高压容器(0-100MPa)

传统传感器失效模式:信号漂移(占比约40%)、材料疲劳(30%)、结构损坏(20%)、电磁干扰(10%)

二、技术突破:如何打造高压环境下的“可靠压力伙伴”?

2.1 材料创新:耐高压、抗腐蚀的“硬核”选择

金属合金膜片:采用镍基合金或钛合金,通过热处理工艺提升抗疲劳性能,适用于高压动态测量。

陶瓷复合结构:氧化铝陶瓷基体与金属镀层结合,兼顾耐腐蚀性与机械强度,常用于化工领域。

高分子弹性体:聚酰亚胺等材料在高温高压下保持形变恢复能力,适用于柔性压力传感。

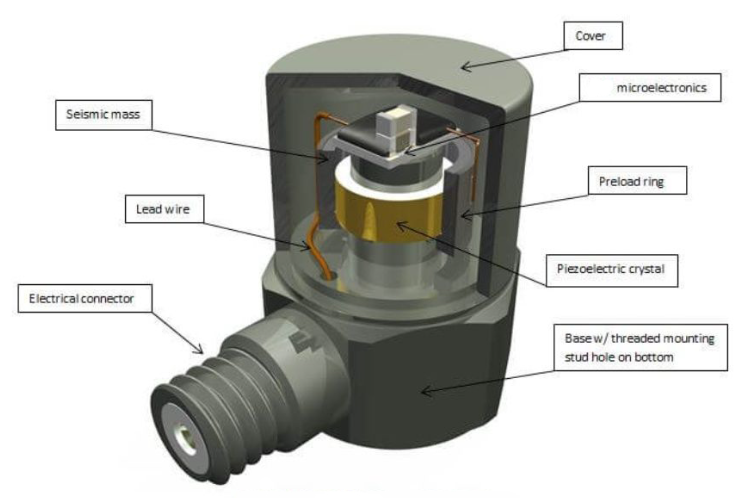

2.2 结构设计:从“单点测量”到“全域防护”

隔离式设计:通过油液或气体填充隔离膜片,将高压介质与传感器核心部件分离,降低直接冲击风险。

冗余电路:采用双通道信号处理,当主通道受干扰时自动切换备用通道,确保数据连续性。

密封技术:激光焊接工艺替代传统胶封,提升密封等级至IP68(防尘防水),适应深海或潮湿环境。

2.3 信号处理:智能补偿与抗干扰

温度补偿算法:内置温度传感器,通过软件修正热膨胀引起的测量偏差。

数字滤波技术:采用傅里叶变换或小波分析,滤除高频噪声,提升信号稳定性。

无线传输协议:蓝牙5.0或LoRa技术实现低功耗、远距离数据传输,避免有线连接在高压下的断裂风险。

三、典型应用场景:从实验室到工业现场

3.1 深海探测:万米深渊的“眼睛”

在马里亚纳海沟等深海区域,压力传感器需承受110MPa的极端压力。通过钛合金膜片与隔离式设计,传感器可实时监测潜水器外壳形变,为结构安全提供数据支持。

3.2 航空航天:舱内压力的“精准调控”

飞机起飞或返回时,舱内压力需在短时间内完成调节。压力传感器通过冗余电路与快速响应算法,确保压力变化速率控制在安全范围内,避免乘客耳膜损伤。

3.3 工业制造:高压反应釜的“安全卫士”

化工生产中,反应釜内压力可能超过50MPa。传感器采用陶瓷复合结构与数字滤波技术,在高温强腐蚀环境下稳定工作,防止超压引发的爆炸事故。

四、问答列表(QA)

Q1:高压环境下压力传感器的寿命通常多久?

A:取决于材料与使用场景。金属合金传感器在理想条件下可达10年以上,陶瓷传感器约5-8年,需定期校准。

Q2:如何判断传感器是否失效?

A:观察信号漂移(如持续偏离基准值)、响应延迟(压力变化时输出滞后)或物理损坏(如膜片破裂)。

Q3:高压传感器能否用于低温环境?

A:可选用低温合金或特殊润滑剂,但需验证材料在低温下的脆性变化,避免结构断裂。

Q4:无线传输是否会影响测量精度?

A:现代无线协议(如蓝牙5.0)延迟低于10ms,对精度影响可忽略,但需避免信号遮挡。

Q5:传感器校准周期如何确定?

A:建议每6-12个月校准一次,若用于安全关键系统(如核电站),需缩短至3个月。

本文总结

本文从高压环境的测量需求出发,分析了传统传感器的局限性,并从材料选择、结构设计、信号处理三方面探讨了技术突破方向。结合深海、航空航天、工业制造等场景,验证了压力传感器作为“可靠压力伙伴”的实战价值。未来,随着纳米材料与人工智能技术的融合,高压传感器的精度与适应性将进一步提升,为极端环境下的科学探索与工业生产保驾护航。