压力传感器:智能汽车燃油喷射控制的“精准压力调节器”

本文核心要点摘要

在智能汽车技术飞速发展的当下,燃油喷射系统的精准控制成为提升发动机性能、降低排放的关键环节。压力传感器作为这一系统中的核心元件,扮演着“精准压力调节器”的重要角色。本文将深入探讨压力传感器在智能汽车燃油喷射控制中的工作原理、技术挑战及创新解决方案,揭示其如何助力汽车工业迈向更高效、更环保的未来。压力传感器是智能汽车燃油喷射控制的关键,通过精准监测与调节燃油压力,提升发动机性能与燃油经济性,同时降低排放,对汽车工业的绿色转型意义重大。

燃油喷射控制:为何精准压力调节至关重要?

问题提出:传统燃油喷射系统常因压力波动导致喷油量不准,进而引发发动机动力不足、油耗增加及排放超标等问题。尤其在复杂工况下,如急加速或低温启动,压力不稳定的问题更为突出。

技术痛点:

动态响应滞后:压力传感器若响应速度慢,无法及时捕捉压力变化,导致喷油量调节延迟。

测量精度不足:微小压力波动可能被忽略,影响空燃比(AFR)的精确控制。

环境适应性差:高温、振动或电磁干扰可能干扰传感器信号,降低可靠性。

压力传感器如何实现“精准调节”?

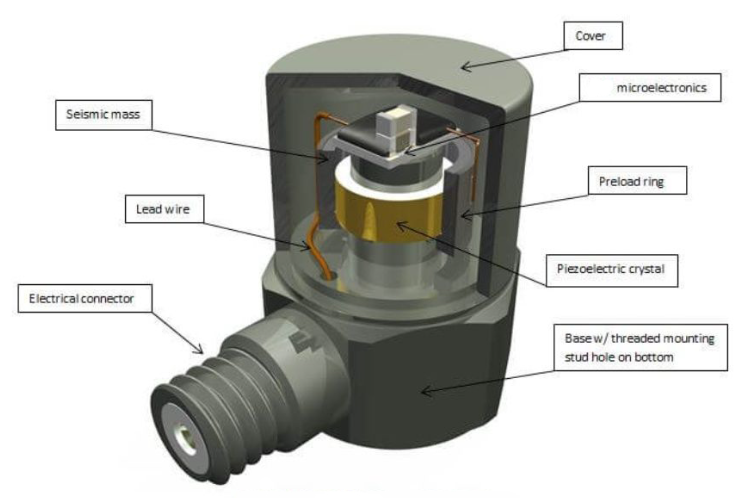

技术原理:现代压力传感器采用压阻式或压电式传感元件,通过检测燃油管路中的压力变化,将物理信号转换为电信号,并传输至ECU(电子控制单元)。ECU根据实时压力数据调整喷油脉宽,确保喷油量与发动机需求精准匹配。

关键技术突破:

高精度传感元件:

压阻式传感器利用应变片电阻变化检测压力,精度可达±0.5% FS(满量程)。

压电式传感器通过晶体形变产生电荷,响应速度更快,适合高频压力波动监测。

动态补偿算法:

ECU内置压力-温度补偿模型,消除环境因素对测量值的影响。

自适应滤波技术可抑制噪声干扰,提升信号稳定性。

集成化设计:

传感器与执行器一体化,缩短信号传输路径,减少延迟。

采用耐高温、抗振动材料,提升恶劣工况下的可靠性。

案例解析:在某款涡轮增压发动机中,通过优化压力传感器布局(如将传感器直接安装在燃油轨上),并配合ECU的实时闭环控制,喷油量误差从±3%降低至±1%,发动机热效率提升5%,同时满足国六排放标准。

创新解决方案:从“被动监测”到“主动调控”

技术趋势:未来压力传感器将向智能化、网络化方向发展,实现与发动机其他系统的深度协同。

多参数融合控制:

结合进气压力、温度及氧传感器数据,构建多维控制模型,优化空燃比。

例如,在稀薄燃烧模式下,通过精准压力调节实现更低的燃油消耗。

预测性控制技术:

利用机器学习算法分析历史数据,预测压力变化趋势,提前调整喷油策略。

在急加速工况中,系统可提前0.1秒响应压力波动,避免动力中断。

无线传输与自诊断:

采用低功耗蓝牙或CAN FD总线,实现传感器与ECU的无线通信。

内置自检功能可实时监测传感器状态,故障预警时间缩短至毫秒级。

问答列表(QA)

Q1:压力传感器故障会导致哪些问题?

A:可能导致喷油量异常,引发发动机抖动、动力下降或排放超标,严重时触发限扭保护。

Q2:如何判断压力传感器是否需要更换?

A:若出现怠速不稳、加速迟缓或故障码提示“燃油压力传感器信号异常”,需检查传感器连接及性能。

Q3:压力传感器能否适配不同型号发动机?

A:需根据发动机燃油系统参数(如压力范围、接口类型)选择兼容型号,通用性有限。

Q4:智能汽车是否需要更高精度的压力传感器?

A:是的,高精度传感器可提升混合气控制精度,尤其对直喷发动机和稀薄燃烧技术至关重要。

Q5:压力传感器与喷油器的关系是什么?

A:压力传感器监测燃油压力,ECU根据其数据调整喷油器开启时间,二者协同实现精准喷油。

本文总结

压力传感器作为智能汽车燃油喷射控制的“精准压力调节器”,通过高精度传感、动态补偿及智能算法,解决了传统系统响应滞后、精度不足等问题。未来,随着多参数融合、预测性控制等技术的突破,压力传感器将进一步推动发动机效率提升与排放降低,为汽车工业的绿色转型提供核心支撑。