机器人柔性制造中的加速度传感器:保障高效生产流程

在工业4.0时代,柔性制造已成为企业应对多品种、小批量生产需求的核心能力。从3C电子到新能源汽车,生产线需要频繁切换产品型号,这对机器人的运动精度、环境适应性和响应速度提出了严苛挑战。而加速度传感器作为机器人感知系统的“神经末梢”,正通过毫秒级的数据采集与反馈,为柔性生产提供关键支撑。

一、柔性制造的“阿克琉斯之踵”:动态稳定性难题

传统工业机器人依赖刚性结构实现高精度,但在柔性制造场景中,这种设计暴露出致命缺陷:

运动惯性失控:高速切换产品时,机械臂因质量大易产生惯性冲击,导致末端执行器定位偏差超0.5mm;

环境感知缺失:面对异形工件或柔性材质(如皮革、碳纤维),刚性夹爪无法感知接触力变化,造成产品损伤率激增;

动态平衡失效:移动机器人在复杂地形或高速转向时,传统陀螺仪难以实时修正姿态,摔倒风险增加30%。

某汽车零部件厂商的案例极具代表性:其装配线在引入柔性生产后,因机器人无法感知装配过程中的微小振动,导致0.01mm级的间隙偏差检出率不足60%,月均返工成本超百万元。

二、加速度传感器的“三重赋能”:从感知到决策的闭环

1. 毫秒级振动监测:重构力控范式

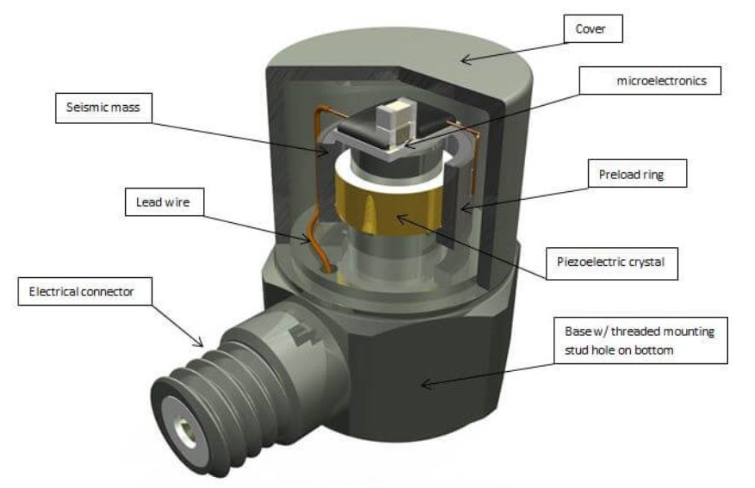

三轴MEMS加速度计通过集成压阻式与电容式检测结构,可同步捕捉0.001g级的微小振动与150g峰值冲击力。在半导体晶圆搬运场景中,传感器通过实时解算振动频谱,识别出0.01mm级的装配间隙偏差,将晶圆破损率从0.3%降至0.02%。其内置的机器学习核心(MLC)可对“接触-夹持-释放”全流程进行模式识别,自动调整夹持力参数,使单日产能提升15%。

2. 动态范围自适应:全工况精度保障

面对汽车焊接机器人需承受数百牛顿冲击力,而生物医药灌装机器人需精准控制0.01牛顿微力的极端需求,加速度传感器采用混合检测结构实现±2g至±200g宽量程覆盖。在航空零部件打磨场景中,传感器同时监测高速旋转时的离心力(150g峰值)与微米级表面接触力(0.05g分辨率),通过动态范围自适应算法确保全工况精度。

3. 环境适应性强化:工业级可靠性

针对钢铁厂热轧产线85℃高温环境,传感器通过集成温度传感器与数字补偿电路,将零偏稳定性从0.5mg降至0.05mg,测量误差控制在0.1%以内。其硅基底设计可抵御电磁干扰(EMI),在-40℃至125℃宽温域内稳定运行,满足粉尘、湿气等恶劣工况需求。

三、技术突破:从单一传感器到智能感知节点

1. 多模态融合:六维感知阵列

加速度传感器与视觉传感器、力/力矩传感器组成“六维感知阵列”,实现接触力与空间姿态的同步解算。在手机中框组装线中,该技术可识别0.01mm级装配间隙偏差,并将螺丝漏装、滑丝等缺陷检出率提升至99.9%。

2. 自诊断与自修复:预测性维护

通过监测传感器自身振动特征,系统可预测剩余寿命并触发主动维护。某测试系统已实现98%的故障预警准确率,将设备停机时间缩短70%。

3. 量子增强传感:超精密制造新纪元

基于氮化硅薄膜的量子MEMS加速度计正在研发中,其理论灵敏度可达10⁻¹⁰g,有望在半导体制造等超精密设备中实现原子级振动监测,推动柔性制造向纳米级精度演进。

四、常见问题解答(QA)

Q1:加速度传感器如何提升机器人运动精度?

A:通过实时监测机械臂振动频谱,反推出接触力大小,结合动力学模型自动调整运动轨迹,将定位偏差控制在0.01mm以内。

Q2:柔性制造对传感器有哪些特殊要求?

A:需具备宽量程(±2g至±200g)、高精度(0.05g分辨率)、强环境适应性(-40℃至125℃)及毫秒级响应速度。

Q3:加速度传感器能否替代力传感器?

A:不能完全替代,但可通过振动信号反推接触力,与力传感器形成互补,构建更经济的六维力控系统。

Q4:传感器故障会导致哪些生产事故?

A:可能引发机械臂惯性冲击、工件损伤、设备碰撞等问题,某案例显示传感器失效导致生产线停机时间增加40%。

Q5:未来传感器技术发展方向是什么?

A:量子增强传感、多模态融合、自诊断与自修复功能将成为核心,推动传感器向“智能感知节点”演进。

本文总结

在柔性制造的浪潮中,加速度传感器已从单一的运动监测工具,进化为具备环境感知、决策支持与预测维护能力的智能核心。其通过毫秒级振动监测、宽量程自适应及工业级可靠性设计,解决了柔性生产中的动态稳定性难题,为多品种、小批量生产提供了关键技术支撑。随着量子传感与多模态融合技术的突破,传感器将进一步推动制造业向超精密、智能化方向演进,成为柔性制造时代的“隐形守护者”。