科学仪器里加速度传感器的校准与维护:确保精准测量

在实验室的精密仪器中,加速度传感器如同“感知神经”,默默记录着设备运行中的每一个微小振动。从航天器的姿态控制到工业设备的故障诊断,其测量精度直接影响数据可靠性。然而,传感器性能会随环境变化逐渐衰减,如何通过科学校准与维护确保其精准性?本文将揭开这一技术领域的核心逻辑。

核心要点速览

校准周期需结合环境条件动态调整,高温高湿环境需缩短周期。

零点漂移、非线性度是影响精度的关键指标。

维护需覆盖物理防护、电气连接、环境隔离三大维度。

动态校准可捕捉高频振动下的响应特性。

一、问题浮现:为何精密测量会“失真”?

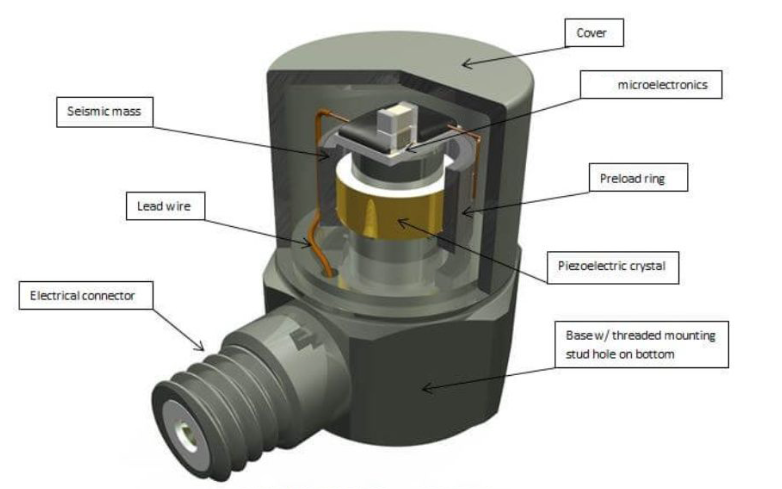

实验室中,某台振动台在测试时突然出现数据异常波动。技术人员排查后发现,其核心加速度传感器的零点输出值较出厂标定值偏移了12%,直接导致测量误差超过5%。这一案例揭示了传感器性能衰减的隐蔽性——当环境温度、湿度或机械应力超出设计阈值时,传感器内部的压电晶体或微机电结构(MEMS)会产生不可逆的物理变化,进而引发以下典型问题:

零点漂移:无加速度输入时输出非零信号。

灵敏度衰减:相同加速度下输出信号减弱。

非线性度增加:输入-输出曲线偏离理想直线。

频响范围收窄:高频振动信号捕捉能力下降。

二、深度剖析:校准与维护的技术逻辑

1. 校准:建立“物理量-电信号”的精准映射

校准的核心是通过对比标准源与传感器输出,修正其传递函数。以压电式加速度传感器为例,校准流程包含三步:

预处理:将传感器置于恒温恒湿环境中静置2小时,消除热应力影响。

标准激励:使用中频激光振动台施加已知加速度(如10g@160Hz),同步采集传感器输出电压。

参数修正:通过最小二乘法拟合输入-输出曲线,调整零点偏移、灵敏度系数及非线性补偿参数。

关键指标:

零点稳定性:24小时内漂移量≤0.5%FS。

频响平坦度:10Hz-2kHz范围内波动≤±1dB。

横向干扰抑制:垂直轴加速度引起的横向输出≤3%。

2. 维护:构建“防-检-修”闭环体系

维护需覆盖传感器全生命周期,重点包括:

物理防护:采用IP68级密封外壳,防止湿气侵入导致绝缘电阻下降。

电气连接:使用四芯屏蔽电缆,降低电磁干扰(EMI)影响。

环境隔离:在腐蚀性气体环境中加装氟橡胶隔离膜片,避免传感器敏感元件被侵蚀。

定期检测:每季度使用阻抗分析仪检查传感器输入阻抗,若阻抗值偏离标称值10%以上,需排查电容老化或电路故障。

三、解决方案:从被动修复到主动预防

1. 动态校准技术

传统静态校准难以捕捉高频振动下的响应特性。采用冲击校准法:用落锤撞击传感器安装基座,通过高速数据采集卡记录瞬态响应,可精准测定其谐振频率(通常为20kHz-50kHz)及阻尼比。

2. 智能维护策略

环境监测:在传感器安装位置部署温湿度传感器,当环境参数超出阈值时自动触发预警。

预测性维护:通过机器学习分析历史校准数据,预测传感器性能衰减趋势,提前规划维护窗口。

模块化设计:采用可更换式传感器头与信号调理电路分离结构,降低单点故障风险。

四、常见问题解答(QA)

Q1:加速度传感器校准周期如何确定?

A:建议初始校准周期为1年,若工作环境温度波动>20℃或湿度>80%,需缩短至6个月。

Q2:如何判断传感器是否需要重新校准?

A:当测量数据出现以下特征时需校准:

零点输出值持续漂移>1%FS

同一工况下重复测量结果标准差>3%

频响曲线在关键频段(如100Hz-1kHz)下降>2dB

Q3:维护时能否自行清洁传感器?

A:可用无尘布蘸取异丙醇轻轻擦拭外壳,但禁止使用超声波清洗或高压气枪,避免损坏内部结构。

Q4:传感器输出信号异常波动可能由哪些因素引起?

A:常见原因包括:

电缆接触不良(检查屏蔽层是否破损)

电源纹波过大(使用线性电源替代开关电源)

机械共振(调整传感器安装刚度)

Q5:如何延长传感器使用寿命?

A:遵循“三避免”原则:

避免长期超量程使用(建议工作在量程的70%以内)

避免机械冲击(安装减震垫降低振动传递)

避免极端温度(工作温度范围控制在-20℃~+85℃)

本文总结

加速度传感器的精准性是科学仪器可靠性的基石。通过建立“动态校准-智能维护-预测性修复”的技术体系,可有效解决零点漂移、非线性度超标等核心问题。技术人员需结合具体应用场景,制定个性化校准方案,并定期评估传感器健康状态,方能在复杂工况下实现“毫厘级”测量精度。