加速度传感器:赋予机器人灵活运动能力的“隐形翅膀”

核心要点摘要

在科技飞速发展的今天,机器人已从实验室走向千行百业,从工业产线到服务场景,其运动能力直接影响应用价值。然而,传统机器人常因动作僵硬、环境适应性差而受限。如何让机器人像生物一样灵活?加速度传感器作为核心感知元件,正通过实时捕捉运动数据,为机器人赋予“隐形翅膀”。本文将解析其技术原理、应用场景与未来趋势。

一、传统机器人的“运动困境”:为何需要“隐形翅膀”?

问题提出:刚性控制与动态环境的矛盾

传统机器人依赖预设轨迹的刚性控制,面对复杂环境时存在三大痛点:

动态响应滞后:无法实时感知外力冲击(如碰撞、负载变化),导致动作中断或设备损坏;

姿态控制粗放:在倾斜、颠簸等非理想地面上难以维持平衡,限制应用场景;

交互安全性低:与人类协作时因动作僵硬易引发意外,需额外安装力控传感器。

案例映射:工业搬运机器人在加速启动时,若无法感知自身加速度变化,可能因惯性导致货物滑落;服务机器人行走时若无法感知地面起伏,易发生倾倒。

二、加速度传感器:从原理到功能的“技术解码”

分析问题:如何通过数据感知实现灵活运动?

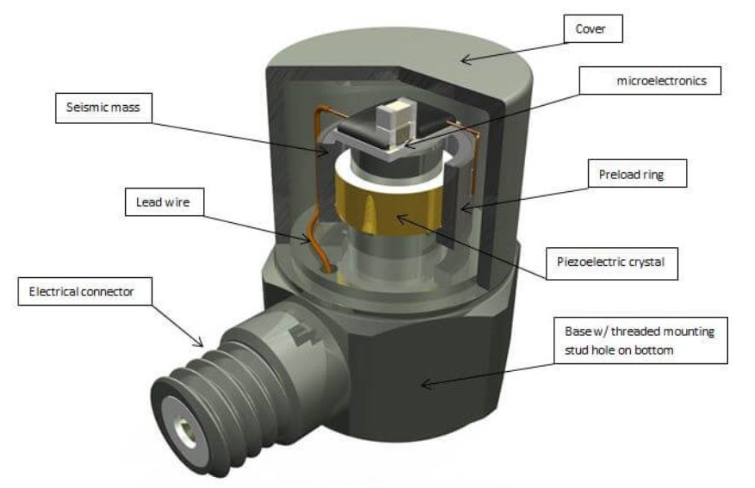

加速度传感器基于微机电系统(MEMS)技术,通过检测内部质量块在加速度作用下的位移,将物理运动转化为电信号,核心功能包括:

三维空间运动捕捉:同步监测X/Y/Z轴加速度,构建机器人运动轨迹模型;

动态姿态估算:结合陀螺仪数据,通过卡尔曼滤波算法实时计算倾斜角、旋转角速度;

振动与冲击分析:识别高频振动信号,预警机械故障或外部干扰。

技术延伸:

量程选择:根据应用场景匹配量程(如±2g至±200g),工业机器人通常选用±10g量程以覆盖高速运动场景;

采样率优化:高频采样(≥1kHz)可捕捉瞬态冲击,低频采样(100-500Hz)适用于稳态运动分析。

三、应用场景:从工业到民用的“能力释放”

解决问题:传感器如何重塑机器人功能边界?

工业协作机器人:柔性装配的“感知神经”

在精密装配任务中,加速度传感器实时监测机械臂末端的加速度变化,当检测到异常振动时,控制系统立即降低速度或停止运动,避免损伤工件。

服务机器人:复杂地形行走的“平衡大师”

双足或轮式机器人通过传感器数据融合,在斜坡、台阶等场景中动态调整重心。例如,当检测到Z轴加速度突变时,系统判断为“跌倒风险”,触发紧急制动或步态调整。

特种作业机器人:极端环境下的“生存保障”

在地震救援、深海探测等场景中,加速度传感器帮助机器人感知自身倾斜角度,避免侧翻;同时通过振动分析判断周围环境稳定性(如建筑物二次坍塌风险)。

四、未来趋势:智能化与集成化的“双轮驱动”

多传感器融合:与视觉、力觉传感器深度集成,构建“六维感知”系统,提升环境理解能力;

边缘计算赋能:在传感器端嵌入轻量级AI算法,实现本地化数据预处理,降低控制延迟;

材料创新:采用柔性基底材料,使传感器可直接贴附于机器人关节,提升空间利用率。

常见问题解答

Q1:加速度传感器与陀螺仪的区别是什么?

A:加速度传感器测量线性加速度,陀螺仪测量角速度,二者常配合使用以实现姿态解算。

Q2:传感器安装位置对数据有何影响?

A:靠近质心安装可减少振动干扰,末端执行器安装则能直接反映操作力变化。

Q3:如何解决传感器数据漂移问题?

A:通过温度补偿算法和定期校准(如零点复位)可显著降低漂移误差。

Q4:低功耗设计对机器人有何意义?

A:延长续航时间,尤其适用于野外作业或无源场景的机器人。

Q5:未来传感器会完全替代其他感知设备吗?

A:不会,但会通过融合降低对单一传感器的依赖,形成冗余设计提升可靠性。

本文总结

加速度传感器作为机器人的“运动感知中枢”,通过实时捕捉加速度变化,解决了传统机器人动态响应滞后、姿态控制粗放等核心问题。从工业协作到特种作业,其应用场景不断拓展,并朝着多传感器融合、边缘计算赋能等方向进化。未来,随着材料与算法创新,传感器将进一步推动机器人向“类生物运动”迈进,成为智能时代的关键基础设施。