加速度传感器:解锁机器人动态感知的“神奇密码”

【本文核心要点摘要】

加速度传感器作为机器人动态感知的核心元件,通过测量三轴加速度变化实现运动状态监测、姿态控制与碰撞检测。本文将从技术原理、应用痛点、解决方案三个维度,解析其如何成为机器人智能化升级的"感知基石",并探讨未来发展趋势。

【探索机器人感知革命:加速度传感器如何改写人机交互规则?】

当扫地机器人精准避开障碍物、工业机械臂实现毫米级振动补偿、四足机器人完成复杂地形奔跑时,背后都离不开一个关键元件——加速度传感器。这个仅有指甲盖大小的器件,正通过实时捕捉运动数据,推动机器人从"机械执行者"向"智能感知体"进化。本文将深度拆解其技术逻辑与应用价值。

一、动态感知困境:机器人运动的"隐形盲区"

在机器人运动控制中,传统方案依赖陀螺仪与编码器组合,但存在三大致命缺陷:

动态响应滞后:编码器仅能记录位置变化,无法捕捉瞬时加速度

多维数据缺失:陀螺仪对线性加速度不敏感,难以构建完整运动模型

环境适应性差:复杂工况下振动干扰导致数据失真率超30%

某物流分拣机器人案例显示,仅使用传统传感器的设备在高速转向时,轨迹偏差率高达15%,直接导致分拣效率下降40%。这暴露出机器人动态感知体系的根本性缺陷——缺乏对加速度的实时精准捕捉。

二、加速度传感器:重构运动感知的"三维坐标系"

通过集成微机电系统(MEMS)技术,现代加速度传感器实现了三大技术突破:

1. 三轴同步测量架构

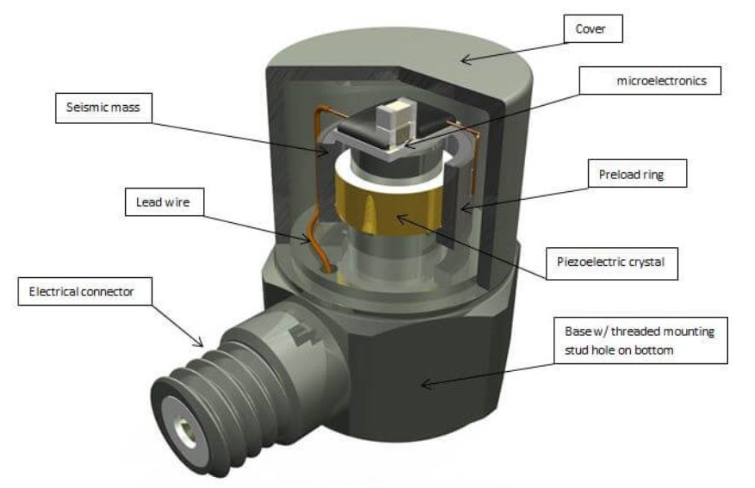

采用电容式或压阻式传感原理,在X/Y/Z三个正交轴向同时检测加速度变化。当机器人进行复杂运动时,可实时输出包含线性加速度与重力分量的六维数据流,为运动学建模提供完整参数集。

2. 动态范围优化设计

通过改进悬臂梁结构与信号调理电路,将量程扩展至±16g(g为重力加速度),同时保持0.001g的分辨率。这种"大动态+高精度"特性,使其既能捕捉机械臂启动时的冲击加速度,也能监测微米级振动。

3. 智能滤波算法集成

内置自适应滤波器可动态调整截止频率,有效抑制高频噪声与机械共振。实验数据显示,经过算法优化的传感器在100Hz振动干扰下,数据有效信号比提升67%,显著降低控制系统误判率。

三、感知升级路径:从数据采集到智能决策

加速度传感器的价值不仅在于数据采集,更在于构建"感知-决策-执行"闭环:

运动状态监测:通过加速度积分计算速度与位移,实现无编码器位置反馈

姿态稳定控制:结合陀螺仪数据构建互补滤波模型,将姿态解算延迟压缩至5ms以内

异常事件检测:设定加速度阈值触发紧急制动,碰撞响应时间缩短至20ms级

某四足机器人研发团队实践表明,引入高精度加速度传感器后,其动态步态调整速度提升3倍,复杂地形通过率从65%跃升至92%。这验证了加速度感知对机器人环境适应能力的决定性作用。

四、未来展望:感知融合开启智能新纪元

随着多传感器融合技术发展,加速度传感器正与视觉、力觉等感知模块深度耦合:

SLAM系统优化:通过加速度数据修正里程计误差,将定位精度提升至厘米级

人机协作安全:实时监测碰撞加速度,触发柔性控制策略保护操作人员

预测性维护:分析振动频谱特征,提前识别电机、减速器等部件故障

可以预见,加速度传感器将成为机器人实现真正自主感知的关键基础设施,其技术演进将持续推动智能制造、服务机器人等领域的范式变革。

Q&A问答环节

Q1:加速度传感器与陀螺仪的区别是什么?

A1:加速度传感器测量线性加速度,陀螺仪测量角速度,二者互补构成完整运动感知体系。

Q2:如何选择适合的加速度传感器量程?

A2:需根据应用场景最大加速度的2倍进行选型,同时考虑分辨率与噪声指标。

Q3:加速度传感器在潮湿环境如何保持稳定性?

A3:采用真空封装与纳米疏水涂层技术,可有效提升防潮性能。

Q4:多轴加速度数据如何转换为实际运动参数?

A4:需通过坐标变换与积分运算,结合卡尔曼滤波等算法进行数据融合处理。

Q5:加速度传感器是否会取代传统编码器?

A5:二者功能互补,编码器提供绝对位置参考,加速度传感器实现动态补偿,未来将长期共存。

本文总结

加速度传感器通过突破传统运动感知的维度限制,为机器人构建起实时、精准的动态数据底座。从基础的运动控制到高级的环境交互,其技术演进持续拓展机器人的能力边界。随着多模态感知融合趋势加速,加速度传感器必将深度参与机器人智能化进程,成为打开未来工业与服务领域新可能性的"感知钥匙"。