汽车发动机用压力传感器的性能要求

在汽车发动机的精密运转体系中,压力传感器如同“神经末梢”,实时监测机油压力、进气压力、冷却系统压力等关键参数。一旦数据偏差超过阈值,轻则触发故障灯报警,重则导致发动机拉缸、涡轮轴承烧蚀等灾难性后果。本文将深度解析这类传感器的性能要求,揭示其如何以“毫米级”精度守护发动机安全。

一、核心要点摘要

汽车发动机压力传感器需满足四大核心性能:

极端环境适应性:耐受-40℃至125℃温度剧变,抵御振动、油液腐蚀与机械冲击;

毫秒级响应能力:在发动机转速突变时,压力信号传输延迟需低于10ms;

微压级测量精度:机油压力监测误差需控制在±0.25%FS以内;

全生命周期稳定性:在10万次压力循环后,输出漂移不超过0.5%。

二、发动机为何需要“压力管家”?

现代发动机的燃烧控制、涡轮增压、润滑冷却等系统均依赖压力数据闭环调节。以机油压力为例,当怠速时压力低于0.3bar,传感器需在0.1秒内触发报警,防止轴瓦因润滑不足而熔毁。然而,发动机舱内的高温、油液腐蚀与机械振动,对传感器的可靠性构成严苛挑战。

三、性能要求深度解析

1. 环境适应性:从西伯利亚寒冬到撒哈拉酷暑

发动机舱内温度波动范围可达-40℃至125℃,传感器需通过以下设计应对:

材料选择:采用316L不锈钢膜片与陶瓷电容结构,抵抗燃油、冷却液的化学腐蚀;

密封工艺:使用乐泰577密封胶与24mm深套筒安装,确保IP6K9K防护等级,防止水汽侵入;

温度补偿:内置NTC热敏电阻,在-40℃至85℃范围内自动修正输出信号,将温度漂移控制在±0.1%FS/10℃。

2. 动态响应:捕捉压力波的“闪电侠”

在涡轮增压发动机中,进气压力可在0.1秒内从1bar跃升至2.5bar。传感器需满足:

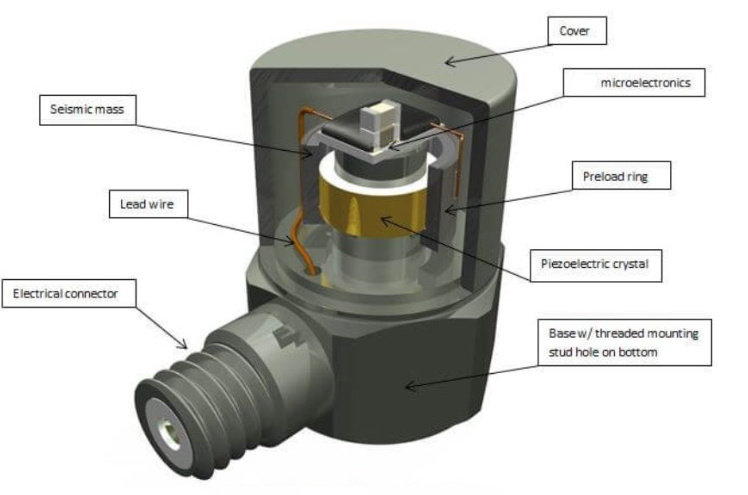

机械结构:采用单晶硅压阻式设计,膜片厚度仅50μm,确保微位移响应;

信号处理:集成24位ADC芯片,将压力变化转化为数字信号的转换时间缩短至2μs;

输出接口:支持4-20mA电流环传输,抗电磁干扰能力比电压信号提升3倍。

3. 测量精度:比头发丝更精细的分辨力

机油压力传感器的量程通常为0-10bar,但需区分0.1bar的微小变化:

线性度:通过激光调阻工艺,将输出曲线与理想直线的偏差控制在±0.1%FS;

迟滞误差:在0-10bar循环加载中,上升沿与下降沿输出差值不超过0.05bar;

重复性:连续10次测量同一压力点,标准差小于0.02bar。

4. 长期稳定性:10年如一日的可靠伙伴

传感器需通过以下测试验证寿命:

压力循环:在0-10bar范围内完成10万次加卸载,输出漂移≤0.5%;

高温老化:在125℃环境下持续工作1000小时,灵敏度衰减不超过1%;

机械冲击:承受50g峰值加速度冲击后,膜片无永久变形。

四、解决方案:技术迭代与工程实践

为满足上述要求,行业采用以下创新方案:

陶瓷电容技术:利用可变电容原理,温度影响系数低至0.01%FS/℃,适用于氢燃料电池发动机的潮湿环境;

MEMS工艺:通过微机电系统制造,将传感器尺寸缩小至硬币大小,便于集成到涡轮增压器壳体;

数字校准:采用六点校准法,在-40℃、25℃、125℃三个温度点下,分别施加0%、25%、50%、75%、100%、120%量程压力,生成36组校准系数。

五、常见问题解答

Q1:压力传感器故障会导致哪些现象?

A:机油压力读数异常、发动机启动困难、涡轮增压器异响,严重时触发限扭保护或自动熄火。

Q2:如何判断传感器是否失效?

A:使用机械油压表对比ECU数据流,若差值超过0.5bar,或轻敲传感器时油压灯闪烁,则需更换。

Q3:传感器安装位置有何讲究?

A:机油压力传感器应安装在机油泵出口主油道,进气压力传感器需靠近涡轮增压器出口,以减少压力损失。

Q4:为什么需要温度补偿?

A:硅基传感器的电阻值会随温度变化,若不补偿,冬季冷启动时压力读数可能虚高30%。

Q5:传感器寿命受哪些因素影响?

A:主要取决于膜片材料、密封工艺与使用环境,劣质机油中的油泥会堵塞传感器油孔,缩短寿命。

六、本文总结

汽车发动机压力传感器是集材料科学、微电子技术与精密制造于一体的系统工程。其性能直接关系到发动机的动力输出、燃油经济性与可靠性。随着涡轮增压、混合动力技术的普及,未来传感器需向更高精度、更快响应、更小体积的方向演进,为汽车工业的智能化转型提供基础支撑。