振动传感器怎么区分 “正常振动” 和 “异常振动”?

在工业设备运维中,振动是设备状态的“心跳信号”。但如何区分正常振动与异常振动?这一问题的答案,关乎设备寿命、生产效率甚至安全风险。本文将通过技术原理、数据分析方法与实操案例,拆解振动传感器识别异常的核心逻辑。

一、核心要点速览

振动传感器通过捕捉振动频率、振幅、相位等参数,结合设备历史数据与行业经验模型,建立“健康振动基线”。当实时数据偏离基线范围时,系统通过频谱分析、趋势追踪等技术锁定故障类型,最终实现异常预警。

二、为何必须区分正常与异常振动?

设备振动本质是机械运动的能量传递。例如,电机转子因质量偏心产生的振动属于正常现象,但轴承磨损导致的振动频率突变,可能引发设备停机。据行业研究,80%的机械故障可通过振动监测提前发现,而未监测设备的突发停机损失平均每小时可达数万元。

典型案例:某轧钢厂因未监测轧机轴承振动,导致轴承碎裂后卡死主轴,维修成本超百万元。若提前通过振动传感器识别高频异常振动,此类事故可完全避免。

三、振动传感器如何建立“健康基线”?

1. 数据采集:多维度参数捕捉

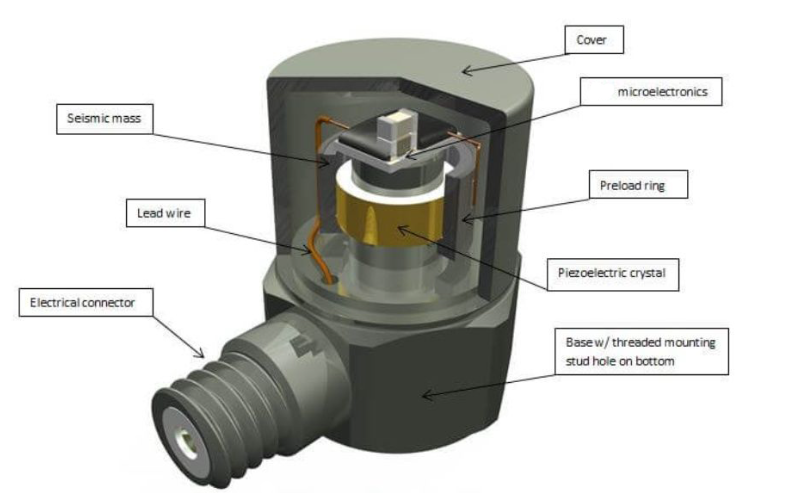

振动传感器通过压电效应或MEMS技术,将机械振动转化为电信号,同步采集以下参数:

时域信号:振动幅值随时间的变化曲线,反映冲击、摩擦等瞬态事件。

频域信号:通过快速傅里叶变换(FFT)将时域信号分解为不同频率成分,定位故障源(如齿轮啮合频率、轴承故障特征频率)。

相位信息:反映振动波形的相位偏移,用于诊断联轴器不对中、转子弯曲等问题。

2. 基线建模:动态阈值设定

传感器需在设备空载、满载、变工况等条件下连续采集数据,计算各参数的统计特征(如均值、标准差、峰值因子),形成动态基线。例如:

电机正常振动幅值范围:0.1-0.5g(加速度单位)

风机轴承故障特征频率:通常出现在500-2000Hz频段

技术难点:需排除环境干扰(如温度变化、电磁噪声)对基线的影响,可通过滤波算法或机器学习模型优化数据纯净度。

四、异常振动识别:从数据到决策的完整链路

1. 频谱分析:故障特征频率定位

当振动频谱中出现以下特征时,可判定为异常:

谐波分量:转子不平衡会产生1倍频(转速频率)的振动,若出现2倍频、3倍频等谐波,可能伴随转子裂纹或松动。

边带频率:齿轮点蚀故障会在啮合频率两侧产生边带,边带间距等于轴频。

高频冲击:轴承外圈故障特征频率通常高于5kHz,需通过加速度传感器的高频响应能力捕捉。

2. 趋势追踪:故障发展阶段预判

通过对比历史数据与实时数据,识别以下趋势:

振幅增长:轴承磨损初期振幅缓慢上升,后期可能呈指数级增长。

频率偏移:转子临界转速附近振动加剧,若频率偏离设计值,可能因支撑刚度下降或质量分布变化。

3. 多参数关联分析

结合温度、压力等传感器数据,提升诊断准确性。例如:

轴承温度升高+振动幅值增大→润滑不良或过载

振动相位突变+电流波动→联轴器对中偏差

五、常见问题解答

Q1:振动传感器能否识别所有类型的机械故障?

A:振动分析对旋转机械故障(如不平衡、不对中、轴承磨损)识别率高,但对密封泄漏、管道振动等非旋转故障需结合声学或压力传感器。

Q2:如何选择振动传感器的安装位置?

A:优先选择振动能量传递路径上的刚性部位(如轴承座、电机外壳),避免安装在柔性管路或隔振装置上。

Q3:异常振动预警阈值如何设定?

A:需参考设备制造商规范、行业经验值(如ISO 10816标准)及历史故障数据,建议设置三级阈值(警告、报警、停机)。

Q4:无线振动传感器是否可靠?

A:现代无线传感器采用LoRa或Zigbee协议,传输延迟低于100ms,且具备自诊断功能,可靠性已接近有线方案。

Q5:振动分析能否预测设备剩余寿命?

A:通过建立振动幅值与故障发展阶段的映射模型(如P-F曲线),可估算剩余使用寿命,但需大量历史数据支撑。

六、总结:从“被动维修”到“预测性维护”的跨越

振动传感器通过量化振动特征,将设备状态从“经验判断”转化为“数据驱动决策”。其核心价值不仅在于识别异常,更在于通过趋势分析预判故障发展,为企业节省维修成本、缩短停机时间。随着AI算法与边缘计算技术的融合,未来振动分析将实现更精准的故障定位与更智能的维护策略推荐。