船舶航行时,振动传感器如何感知船体的细微振动变化?

核心要点摘要:当巨轮劈开海浪,船体在浪涌中持续震颤,这些看似微小的振动实则暗藏设备健康密码。船舶动力系统、推进轴系、船体结构的异常振动,往往比肉眼可见的故障更早发出预警信号。振动传感器作为船舶的“神经末梢”,通过将机械振动转化为可量化的电信号,构建起一套精密的振动监测网络。本文将深入解析振动传感器的工作原理,揭秘其如何精准捕捉船体细微振动变化。

一、船舶振动监测为何至关重要?

1.1 振动是船舶健康的“晴雨表”

船舶动力系统(如柴油机、燃气轮机)的燃烧激励、齿轮啮合误差,推进轴系的不对中、轴承磨损,以及船体在波浪中的共振,均会引发特征性振动。例如,某型船用柴油机测试中,活塞二阶运动引发的2.5kHz高频颤振(幅值0.8μm)被传感器精准捕捉,而传统接触式传感器因机械滤波效应会衰减此类高频信号。

1.2 传统监测方式的局限性

人工巡检依赖经验且时效性差,低频振动易被船体摇摆干扰,高频振动可能被噪声掩盖。某型联合动力装置齿轮箱故障诊断中,振动传感器比加速度计提前73小时预警输入轴偏心故障,凸显实时监测的必要性。

二、振动传感器如何“感知”振动?

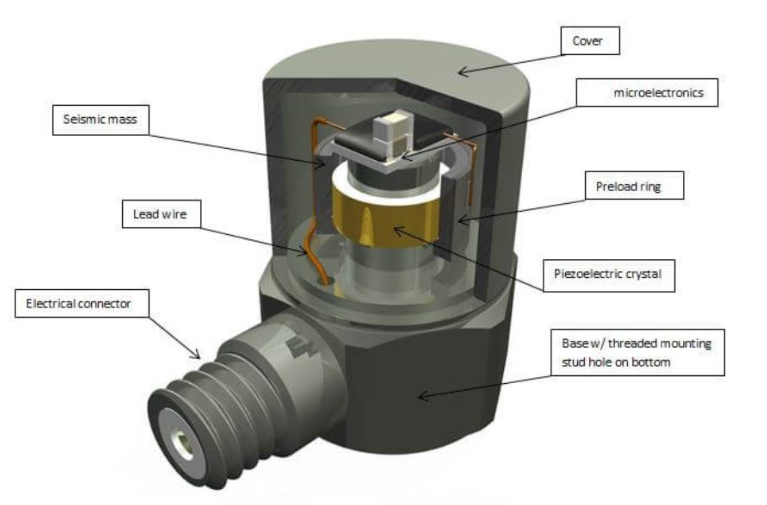

2.1 压电式传感器:高频振动的“捕捉手”

原理:利用压电材料的正压电效应,当质量块受振动惯性力作用时,压电元件(如锆钛酸铅陶瓷)产生形变,表面电荷量与加速度成正比。

应用场景:船舶柴油机缸体振动监测。某型中速柴油机测试中,1024脉冲/转光电编码器触发激光多普勒测振仪(LDV),实现0.05°曲轴转角分辨率的阶次跟踪,成功分离机械激励与燃烧冲击成分。

2.2 磁电式传感器:中低频振动的“稳定器”

原理:基于法拉第电磁感应定律,线圈在磁场中运动切割磁感线,输出电压与振动速度成正比。

结构优化:通过增加阻尼环、采用拱形簧片降低固有频率,某型磁电式传感器固有频率降至12Hz,可覆盖船舶第一谐调固有频率(如3000吨级班轮约1.5Hz)。

2.3 光纤振动传感器:抗干扰的“光学哨兵”

原理:利用光相位或强度变化解调振动信息。干涉型传感器(如Michelson干涉仪)通过相位差反映振动频率,光栅型传感器(FBG)通过波长漂移监测振动。

优势:本质安全,适用于油井、化工厂等易燃易爆环境。某型船舶推进轴系监测中,光纤传感器成功补偿20Hz以下船体波频振动,消除背景干扰。

三、如何实现振动数据的精准解析?

3.1 多物理场同步采集

以柴油机为例,需同步采集振动信号、燃油喷射压力、缸内爆压及曲轴转角信号。某型12V46柴油机测试中,LDV系统以80kHz采样率捕捉齿轮箱啮合频率(20kHz),同时通过光纤隔离传输触发信号,实现0.05°曲轴转角分辨率。

3.2 动力学特征解耦

柴油机:采用Vold-Kalman阶次滤波器提取曲轴1阶、2阶谐波,分离往复惯性力与燃烧冲击。

齿轮箱:通过调制边带分析,当输入轴转速为fin、齿数为Z时,健康状态的啮合频率fmesh=Z·fin边带幅值应小于基带20dB;若边带群幅值超差8dB,则指示输入轴轴承故障。

燃气轮机:结合坎贝尔图分析叶片振动,当叶片一阶弯曲固有频率fn与转速线交点避开k·BPF(叶片通过频率)±5%区间时,可避免共振。

四、船舶振动监测的常见问题解答

Q1:振动传感器能否区分机械故障与波浪激励?

A:通过多测点布置与频谱分析可实现。例如,缸盖火力面设置3×3阵列测点捕捉燃烧激励,主轴承座布置45°交叉测点分解径向/轴向振动。

Q2:高温环境如何保证传感器精度?

A:采用耐高温反射膜(如350℃微棱镜膜)提升散射光强度,或使用氮气帘隔绝热气流扰动,确保空气折射率梯度控制在10^-6/mm以内。

Q3:旋转部件测量如何避免附加质量影响?

A:反光靶点质量需满足m<0.01·I·ω²(I为转动惯量,ω为角速度)。对于φ200mm燃气轮机转子,靶点质量需控制在2mg以下。

Q4:振动数据如何用于预测性维护?

A:通过机器学习算法建立振动特征与故障模式的映射关系。例如,支持向量机可识别齿轮箱边带群幅值增长斜率(如0.15dB/h),提前预警输入轴偏心。

Q5:传感器安装方式对数据有何影响?

A:接触式安装(如螺栓固定)适合高频振动监测,但可能改变被测结构动态特性;非接触式(如LDV)避免机械耦合,但需解决光学适配性问题(如低反射率表面处理)。

本文总结

船舶振动传感器通过压电效应、电磁感应、光学干涉等物理机制,将机械振动转化为可量化的电信号或光信号,配合多物理场同步采集与动力学特征解耦技术,实现从0.1Hz低频波动到20kHz高频颤振的宽频域监测。其核心价值在于通过微米级振幅、毫秒级时延的精准捕捉,为船舶动力系统健康诊断提供数据支撑,推动船舶运维从“事后维修”向“预测性维护”转型。