振动传感器的 “频率捕捉能力” 有多强?工业场景给出答案

核心要点摘要

在工业4.0浪潮中,振动传感器是设备预测性维护的“听诊器”。当高速电机轴承产生高频振动时,普通传感器可能遗漏关键故障信号;当大型桥式起重机缓慢移动时,低频振动信号又可能被噪声淹没。这种“频率捕捉能力”的差异,直接决定着工业设备的安全系数与维护成本。本文将从工业现场的真实需求出发,深度拆解振动传感器频率捕捉的技术本质与应用边界。

工业场景中的“频率盲区”困境

工业设备的振动频率跨度极大——从0.1Hz的低频结构共振到20kHz的高频轴承故障,不同频段的信号承载着不同的设备状态信息。然而,传统振动传感器常存在“高频截断”或“低频失真”问题:例如在汽轮机叶片监测中,若传感器频响上限仅1kHz,将无法捕捉到叶片裂纹产生的高频谐波;在大型储罐沉降监测中,若传感器低频响应不足,则可能漏判地基缓慢变形的早期预警信号。这种“频率盲区”直接导致故障误判率上升,形成安全隐患。

频率捕捉能力的三大技术维度

频响范围:全频段覆盖的硬性门槛

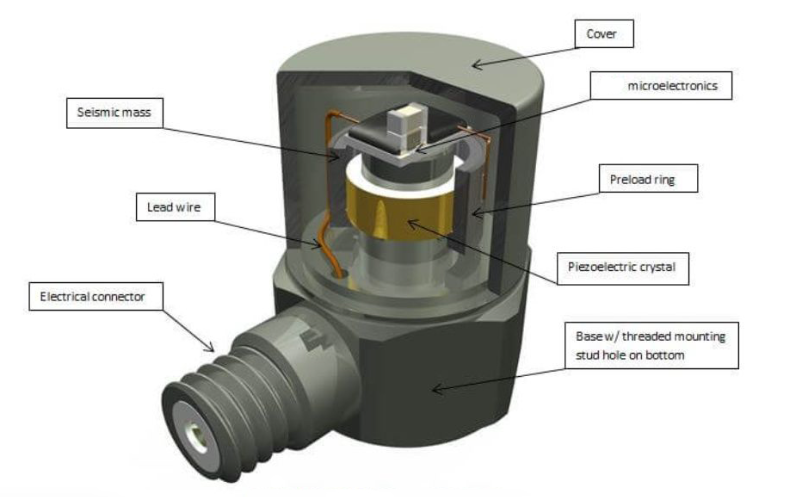

理想振动传感器的频响范围应覆盖设备振动特征频率的±2倍以上。例如,对于转速3000rpm的电机,其基频为50Hz,传感器频响至少需达到100Hz以上才能捕捉到二次谐波。现代工业级传感器通常采用压电陶瓷或电容式换能器,通过优化结构设计实现0.5Hz-15kHz的宽频响应。

谐波失真:信号保真的隐形杀手

高次谐波失真率(THD)是衡量信号保真度的关键指标。当THD超过5%时,故障特征频率可能被噪声淹没。通过精密阻抗匹配与低噪声电路设计,优质传感器可将THD控制在1%以内,确保微弱故障信号的精准提取。

信噪比:抗干扰能力的核心标尺

在工业现场,电磁干扰、机械冲击等噪声源可能达到信号幅值的数十倍。高信噪比(SNR)传感器通过差分信号处理与数字滤波技术,可在强噪声背景下提取出低于1mV的振动信号,实现故障早期预警。

场景适配的频率捕捉优化策略

针对不同工业场景,需采用差异化的频率捕捉策略。在高速旋转机械场景中,应选用频响上限≥20kHz的宽频传感器,并配合带通滤波器抑制低频噪声;在低速重载设备场景中,则需强化0.5Hz以下的低频响应能力,配合积分放大电路提升信号灵敏度。通过动态调整采样率与滤波参数,可实现从基频到高频谐波的全谱段精准捕捉。

问答环节

Q:振动传感器频率捕捉能力不足会带来哪些后果?

A:可能导致故障漏判、维护延迟,增加设备停机风险与维修成本。

Q:如何选择适合的振动传感器频响范围?

A:需根据设备振动特征频率的2倍以上确定,并考虑现场噪声环境。

Q:谐波失真对信号分析有何影响?

A:高失真率会扭曲故障特征,导致误诊或漏诊。

本文总结

振动传感器的频率捕捉能力是工业设备健康监测的核心支撑。通过解析频响范围、谐波失真、信噪比三大技术维度,结合不同工业场景的适配策略,可实现从低频到高频的全谱段精准捕捉。这种能力不仅提升了故障诊断的准确性,更为工业设备的预测性维护提供了坚实的技术保障,最终推动工业生产向更安全、更高效的方向发展。