冲击传感器≠振动传感器!一文分清两者区别,秒懂各自用途

本文核心要点摘要

冲击传感器与振动传感器在测量对象、技术原理及应用场景上存在本质差异。前者聚焦瞬态高幅值冲击(如碰撞、跌落),采用压电材料或应变片,量程大且频率响应高频;后者监测持续振动(如机械振动),依赖压电陶瓷或电容式设计,注重微小信号分辨率。本文通过汽车碰撞、工业设备监测等场景解析两者区别,并提供选型核心标准。

一、为何需要区分冲击与振动传感器?

在工业监测、汽车安全等领域,传感器是捕捉物理信号的"电子感官"。但许多人对冲击传感器与振动传感器的功能边界存在认知模糊——

手机跌落测试为何需要冲击传感器?

风机叶片裂纹预警为何依赖振动传感器?

两者的核心差异源于测量对象的本质不同:冲击是瞬态高能量事件(如碰撞、爆炸),振动是周期性低能量运动(如设备运转、结构共振)。混淆应用场景可能导致设备误判或故障漏检。

二、分析问题:从原理到场景的深度解构

(一)技术原理:测量机制的底层分野

典型案例:

汽车安全气囊触发依赖冲击传感器的高频响应(>10kHz),可在5ms内识别碰撞并点火。

风机齿轮箱故障预警依赖振动传感器的低频分辨率(0.1Hz-1kHz),可捕捉轴承早期疲劳的微幅振动。

(二)应用场景:从微观到宏观的实践差异

1:工业设备健康监测

振动传感器:实时监测泵体振动幅值(如>0.5mm/s触发警报),通过频谱分析识别轴不对中、叶片磨损等故障。

冲击传感器:捕捉设备启停时的瞬态过载(如>50g冲击),避免因操作失误导致的机械损伤。

2:汽车安全与性能优化

冲击传感器:在碰撞瞬间测量减速度(如>30g),联动安全气囊ECU完成毫秒级响应。

振动传感器:通过NVH测试优化发动机悬置系统,将10-200Hz频段的振动幅值控制在0.1g以下。

(三)选型核心标准:避开三大误区

量程≠精度:高量程传感器(如±1000g)可能牺牲低振幅分辨率,需根据场景平衡。

频率响应非越高越好:监测齿轮啮合振动(500Hz)无需选用10kHz高频传感器。

环境适应性优先级:高温(>150℃)或强电磁干扰场景需选择特殊封装型号。

三、解决问题:如何选择适配的传感器?

决策树模型:

事件类型:碰撞/跌落→冲击传感器;周期性运动→振动传感器。

信号特征:短时脉冲→高频响应;持续正弦波→低频高精度。

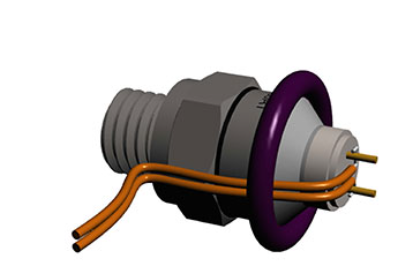

安装条件:空间受限→MEMS传感器;高温环境→陶瓷封装。

本文总结

冲击传感器与振动传感器的本质差异在于测量对象的能量特征:前者捕捉"爆发式"冲击,后者解析"持续性"振动。应用场景上,前者守护安全底线(如碰撞检测),后者优化运行效率(如预测性维护)。选型时需聚焦量程、频率响应、环境适应性三大核心参数,避免陷入"高性能=高适用"的认知陷阱。