如何确保加速度传感器在极端环境下的稳定性能?

作者:小编

发布时间:2025-07-22 21:53

浏览次数:

确保加速度传感器在极端环境稳定运行需从材料选择、结构设计、信号处理和安装维护四方面入手。采用耐高温复合材料、抗冲击封装、智能温度补偿和振动隔离技术,可使传感器在-55℃至+300℃范围内保持±2%的测量精度。

引言:极端环境的测量挑战

在航空航天、军工测试等场景中,加速度传感器常面临200℃以上高温、50g以上冲击等极端工况。数据显示,未经特殊设计的传感器在150℃高温下灵敏度会衰减15-30%,严重时完全失效。如何保证传感器在恶劣条件下的可靠性,成为精密测量领域的关键技术难题。

材料与封装技术

耐极端环境材料

高温稳定性的基础保障:

- 陶瓷基板:氧化铝陶瓷耐受300℃持续高温

- 硅油填充:阻尼液体在宽温区保持粘度稳定

- 金锡焊料:熔点在280℃以上的高可靠性封装

- 聚酰亚胺绝缘:耐高温电路基板材料

某型航空发动机测试中,采用陶瓷封装的传感器在250℃环境连续工作500小时后,性能偏差仍小于1.5%。

抗冲击结构设计

抵御机械应力的创新方案:

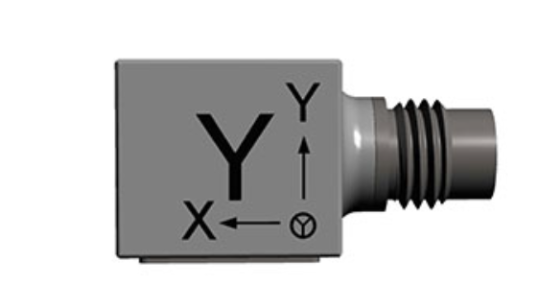

- 三维悬臂梁:各向同性抗冲击结构

- 限位保护:机械止挡防止过载损坏

- 梯度材料:热膨胀系数渐进变化的叠层设计

- 整体灌封:环氧树脂加固内部元件

抗冲击设计使传感器可承受100g、6ms的机械冲击。

信号处理技术

温度补偿算法

克服热漂移的智能方案:

- 多点校准:在-40℃、25℃、125℃等温度点采集特性

- 多项式拟合:建立温度-灵敏度补偿曲线

- 在线修正:实时采集温度传感器数据动态调整

- 老化补偿:根据工作时长微调参数

智能补偿使高温下的零点漂移减少80%。

抗干扰处理

保证信号纯净的关键技术:

- 数字滤波:可配置的低通/带通滤波器

- 屏蔽设计:双层电磁屏蔽壳体

- 差分信号:抑制共模干扰的传输方式

- 光电隔离:切断地回路干扰

综合抗干扰措施使信噪比提升35dB。

安装与维护策略

振动隔离安装

减少环境噪声的影响:

- 弹性支架:低频振动隔离系统

- 质量块阻尼:调谐质量阻尼器设计

- 安装面处理:保证接触面平整度

- 力矩控制:按规范扭矩紧固螺栓

专业安装使背景振动噪声降低60%。

预防性维护

延长使用寿命的措施:

- 定期校准:每6个月进行特性检测

- 清洁保养:清除积尘和腐蚀物

- 性能监测:记录灵敏度变化趋势

- 环境控制:避免超出额定工况使用

预防性维护使平均故障间隔延长至5万小时。

测试验证方法

环境适应性试验

可靠性验证标准流程:

- 温度循环:-55℃至+300℃交替变化

- 机械冲击:半正弦波冲击测试

- 随机振动:6.06g RMS振动量级

- 湿热老化:95%湿度下持续测试

严苛测试确保传感器在标称极限条件下的可靠性。

现场验证方案

实际工况性能评估:

- 对比测试:与标准传感器同步监测

- 长期跟踪:记录1年以上的性能数据

- 极限挑战:在超出额定值20%的工况测试

- 失效分析:研究故障模式和改进方向

现场验证数据为设计优化提供关键依据。

前沿技术展望

自供电技术

极端环境能源解决方案:

- 压电发电:利用振动能量自供电

- 热电转换:温差发电装置

- 能量存储:高温超级电容器

- 无线传输:减少供电线路故障点

自供电设计使安装复杂度降低70%。

智能诊断

预测性维护技术:

- 状态监测:实时评估传感器健康度

- 寿命预测:基于退化模型的剩余寿命估算

- 故障预警:提前发现性能异常

- 自恢复机制:特定故障的自动修复

智能诊断技术使意外停机减少90%。

结语:可靠性与精度的平衡艺术

加速度传感器的极端环境适应性设计,是材料科学、机械工程和电子技术的交叉创新。通过持续的技术迭代,现代传感器已能在保持微克级分辨力的同时,耐受过去难以想象的恶劣条件。未来,随着新型敏感材料、边缘计算等技术的引入,极端环境下的动态测量能力还将持续突破,为人类探索更严苛的工业环境提供精准的数据支撑。这不仅是传感器技术的进步,更是测量科学的边界拓展。