力传感器过载保护失效?90%案例因忽略这2个参数

作者:小编

发布时间:2025-07-16 21:22

浏览次数:

核心要点摘要:力传感器过载保护失效的主要原因往往被归结为质量问题,但实际90%的故障案例都与忽略"极限过载能力"和"安全系数"这两个关键参数有关。本文将深入分析这两个参数的选择标准,并提供实用的选型与使用建议。

1. 过载保护失效的典型表现

1.1 常见故障现象

- 传感器输出信号突然归零

- 测量值出现不可逆的偏差

- 机械结构发生永久变形

- 电气特性异常(如绝缘下降)

1.2 实际案例分析

某汽车零部件测试线在三个月内连续损坏5个力传感器,更换新品后问题依旧。经排查发现,测试过程中频繁出现的冲击载荷达到标称量程的3倍,而选型时仅考虑了额定载荷。

2. 被忽视的两个关键参数

2.1 参数一:极限过载能力(Ultimate Overload)

定义与重要性

极限过载能力表示传感器在不发生永久性损坏的前提下能够承受的最大载荷。这个参数通常以额定载荷的倍数表示(如300%FS)。

常见误区

- 将"额定载荷"等同于"最大安全载荷"

- 忽略动态冲击载荷的影响

不了解不同结构传感器的承受能力差异

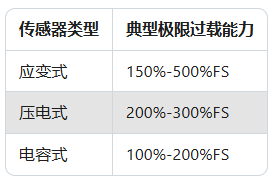

行业标准参考

2.2 参数二:安全系数(Safety Factor)

工程定义

安全系数=极限载荷/实际最大工作载荷,是衡量系统可靠性的重要指标。

选择原则

- 静态测量:建议≥2

- 动态测量:建议≥3

冲击载荷:建议≥5

计算示例

某冲压机最大冲击力预计为2000N,则应选择: 2000N×5(安全系数)=10000N极限过载能力的传感器

3. 解决方案与使用建议

3.1 选型阶段的注意事项

明确载荷特性

- 区分静态/动态载荷

- 评估可能的冲击情况

考虑温度等环境因素影响

参数匹配方法

- 计算实际最大载荷

- 根据应用场景确定安全系数

选择适当的极限过载能力

3.2 使用过程中的保护措施

加装机械限位装置

- 使用缓冲结构吸收冲击

- 设置软件过载报警阈值

定期进行灵敏度校准

3.3 维护与检测要点

每月检查机械结构完整性

- 每季度进行过载保护功能测试

建立载荷历史记录档案

4. 常见问题解答

Q1:为什么有些传感器的极限过载能力标注不明确?

A:部分厂商可能使用"破坏载荷"等不同术语,建议直接索取测试报告。

Q2:安全系数是否越大越好?

A:过大的安全系数会导致测量分辨率下降,需要权衡精度与可靠性。

Q3:如何判断传感器是否已因过载受损?

A:可通过零点漂移测试、绝缘测试和线性度测试综合判断。

总结

力传感器的过载保护功能失效,90%的案例源于对"极限过载能力"和"安全系数"这两个关键参数的忽视。通过科学的选型方法、合理的参数匹配以及规范的使用维护,可以显著提高传感器的可靠性和使用寿命。记住:好的防护不是事后补救,而是事前精心设计。